很可惜 T 。T 您现在还不是作者身份,不能自主发稿哦~

如有投稿需求,请把文章发送到邮箱tougao@appcpx.com,一经录用会有专人和您联系

咨询如何成为春羽作者请联系:鸟哥笔记小羽毛(ngbjxym)

作者|向博、丁秀金、谢晨星

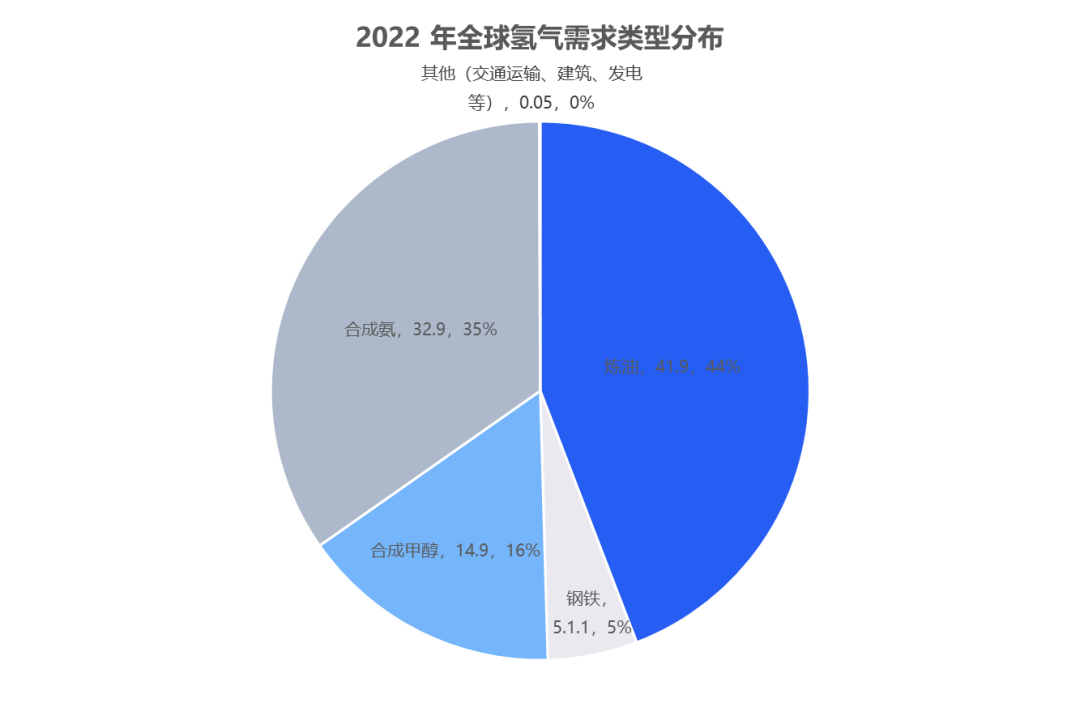

氢气作为重要的工业化工原料,已存在全球性的成熟市场,2023年市场规模达1.23万亿元,需求主要集中在炼油和化工领域。

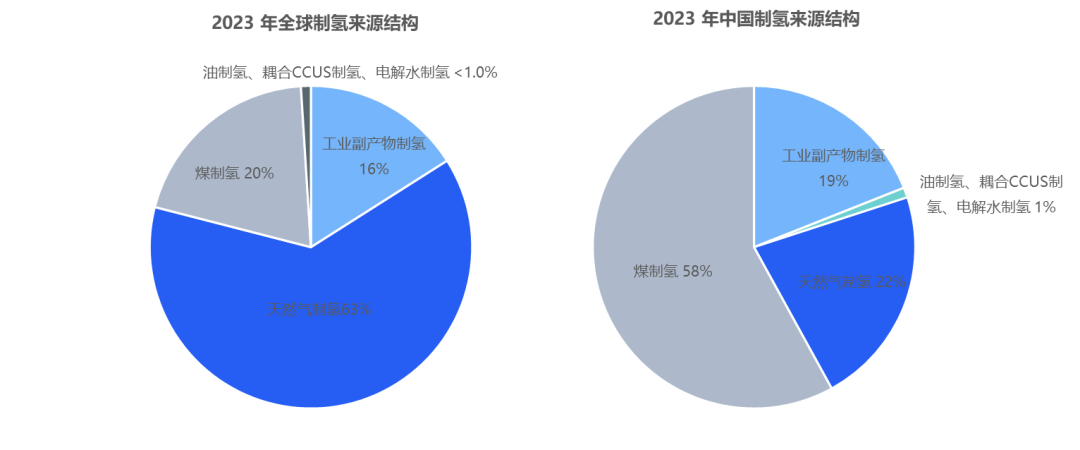

氢气目前来源依赖化石燃料,即灰氢。2023年全球氢需求量达到9700万吨,绿氢产量仅不到100万吨。

如今氢能已在全球形成共识,增加了能源属性,释放了绿电制绿氢更为广阔的应用潜能。2025年1月中国新实施的能源法首次明确将氢能纳入能源管理体系,这为氢能产业在“十五五”期间的发展提供了法律保障。

全球能源转型持续深入,一次能源转变为可再生能源发电为主体的趋势已成。2023年可再生能源在全球电力结构中的占比首次超过30%,风力和太阳能发电量满足了全球电力需求增长的82%。

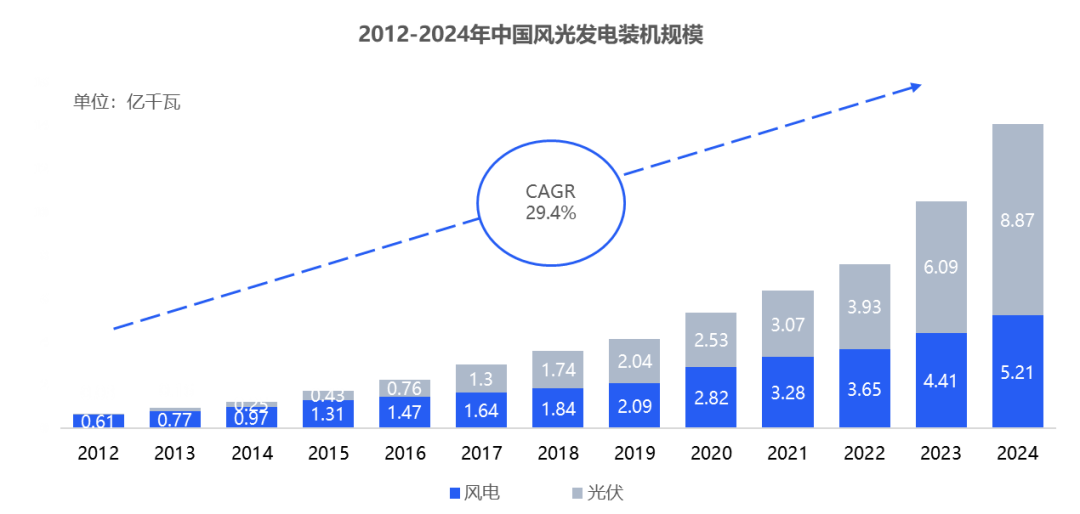

新能源上半场,跑马圈地式的风电光伏装机模式已见顶。2024年7月底,全国风电、太阳能发电装机达到12.06亿千瓦,提前6年完成国家目标。2024年1-6月中国风电光伏发电量占比达20%,已逼近电网波动性敏感点。

新能源下半场,如何有效消纳新能源发电,并且维护电网稳定成为继续海量新能源装机的破局点。2025年2月9号,发改委恰如其分地发布了136号文,开启风光发电全面入市新篇章,强配储成为过去时。以后业主对新能源发电的配套投资,都要与提升发电收益、增加发电消纳强相关。氢能在电网侧超长时储能以及离网消纳新能源发电两方面均能发挥关键作用。

近些年随着绿氢产业链技术持续突破,并且伴随新能源发电大幅降本,绿氢成本得以有效降低,在部分区域价格已能跟灰氢竞争。这势必将重构氢供给和消纳的存量格局,并打开更为巨大的增量空间。

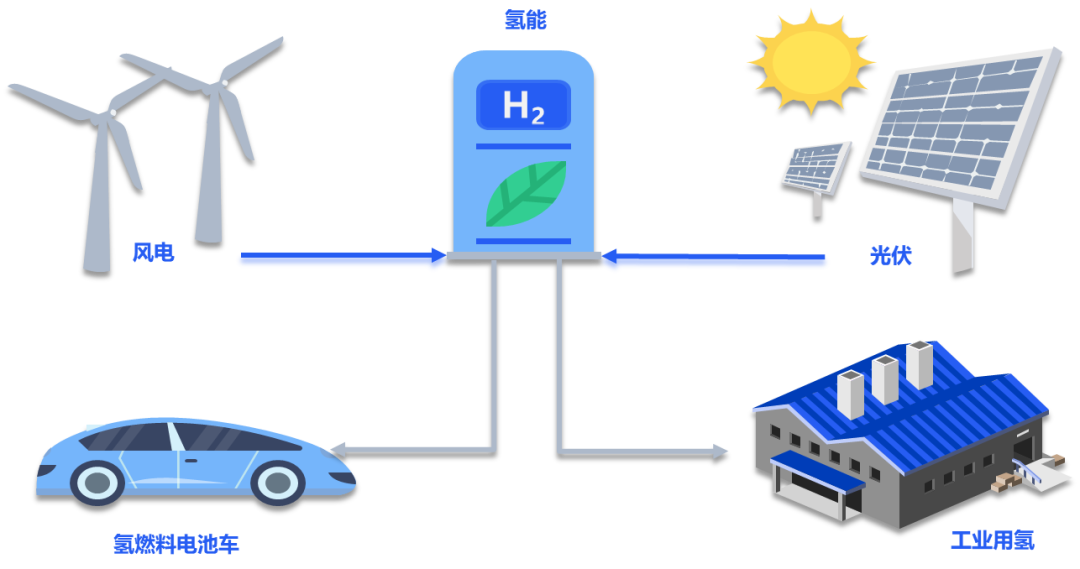

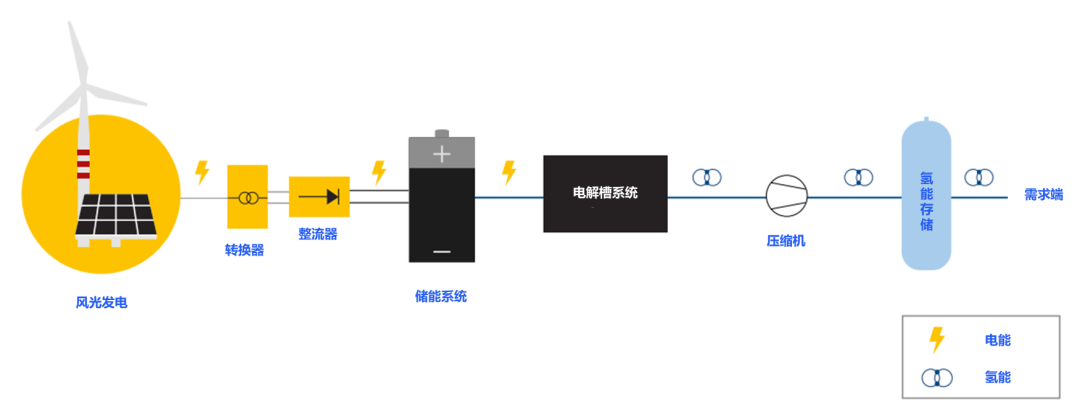

绿氢产业链是指通过可再生能源(如风能、太阳能等)进行水电解产生氢气的全流程,主要包括氢气的生产、储存、运输、分配及利用等环节。其关键步骤为利用可再生能源发电驱动电解水反应,生成绿色氢气。该产业链不仅涉及电解水设备制造和新型储氢技术的开发,还涵盖了氢气在工业、交通、能源存储等领域的应用。

(一)全球当下面临诸多能源危机问题

全球化石能源短缺,我国对外依存度较高。根据英国石油公司统计,全球煤开采年限约 135年,天然气开采年限约 51 年,石油开采年限约 56 年,而我国化石能源开采年限远低于国际水平。根据国家能源局统计,我国原油对外依存度超过 71%。故急需要通过能源转型,解决将会面临的能源短缺问题。

全球化石能源资源存在地域分配不均,严重影响国际局势及能源贸易价格。化石能源仍然是当今世界上的主要能源,但存在地缘分布不均的问题,主要分布在中东、北美和俄罗斯地区。目前美国是最大的化石能源生产国,产量占全球化石燃料近 20%,其次是俄罗斯和伊朗,第四名是加拿大,其产量占所有化石燃料的不到 5%。而能源分配的不均严重影响着世界格局。例如俄乌战争爆发以来,西方国家的对俄制裁和俄罗斯的反制措施已给全球能源格局带来持久、深刻和广泛的影响。

原油方面,国际油价震荡上行,持续高位徘徊,原油期货价格一度突破90美元/桶。

天然气方面,随着西方制裁持续和俄罗斯“卢布结算令”发布,欧洲天然气出现断供,不断推高欧洲用能成本,2022年3月8日荷兰TTF天然气价格是2021年同期价格的12倍。

煤炭方面,欧洲ARA三港动力煤价格在乌克兰危机后一路走高,煤价一路暴涨。

而氢能来源广泛,可通过风电光伏等可再生能源制取,能极大降低地缘性分布差异,随着未来的大面积应用,将缓解全球紧张的能源格局。

(二)碳中和目标确定,能源转型迫在眉睫

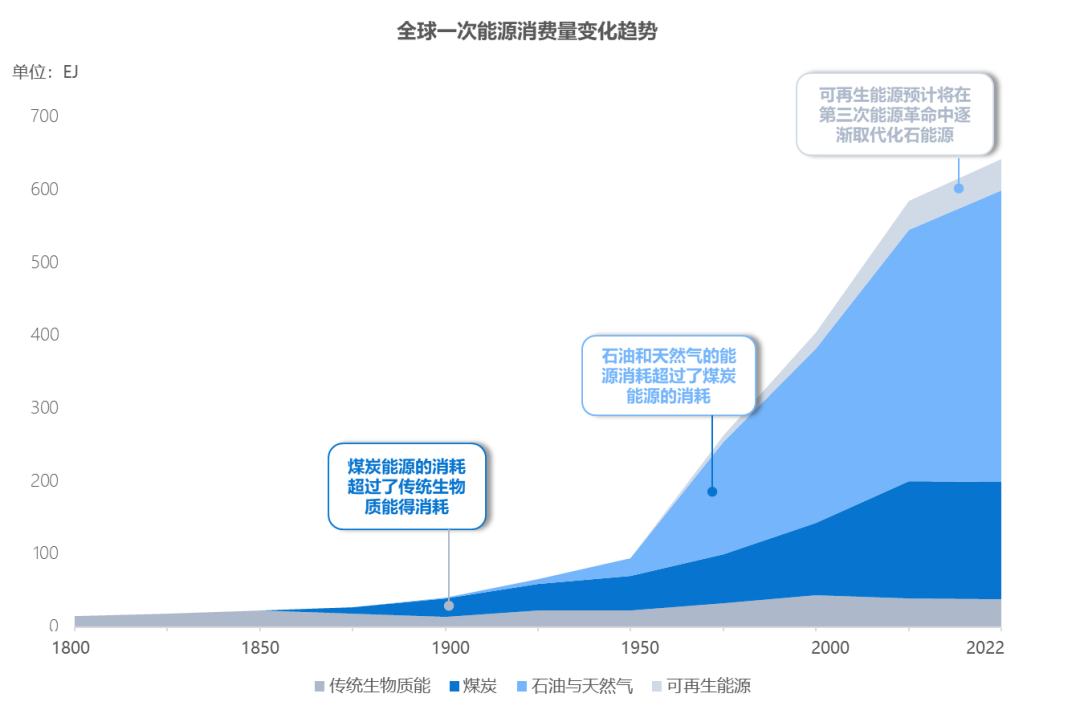

全球处于第三次能源转型进程中,可再生能源逐步取代化石能源。在过去的 200 年中,全球共发生了三次能源结构的转型,第一次是 19 世纪末,伴随着第一次工业革命,发生了从传统生物燃料到煤炭的转型。第二次发生在 20 世纪上半叶,内燃机广发应用推动了从煤炭到石油和天然气的能源转型,当前正在进行第三次能源转型,可再生能源有望取代化石燃料。风电、光伏将成为主力一次能源。

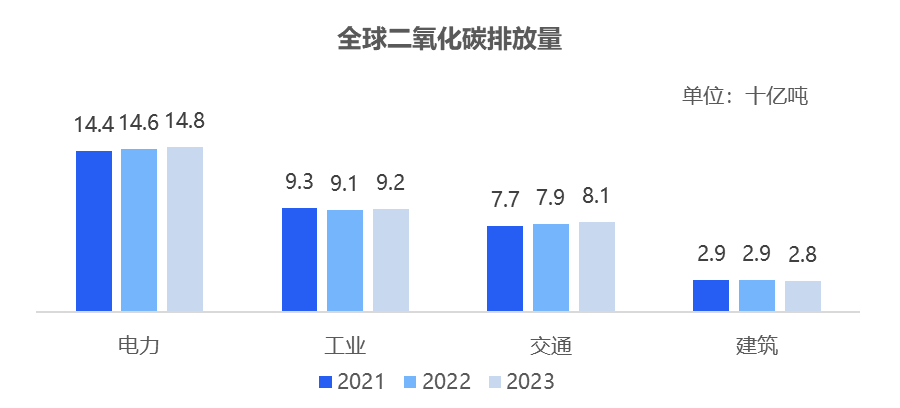

全球共 140 个国家提出了碳中和目标,碳中和时代到来。据 IEA 统计,2022 年全球碳排放量达到 346 亿吨,减碳工作迫在眉睫。2015 年,联合国的 196 个成员国通过了《巴黎协定》,目标将全球平均气温升幅限制在工业化前水平以上 2℃之内,并努力将气温提升限制在 1.5℃以内。并且截至目前,已有接近 140 个国家正式确定碳中和目标,大部分发达国家把碳中和时间定在 2050 年。其中我国于 2020 年正式提出“2030 年碳达峰,2060 年碳中和”的目标。

二次能源的革新是实现“碳中和”的关键一环。 二次能源是联系一次能源能源和能源用户的中间纽带,而目前主要的二次能源汽油、柴油等在燃烧过程中会产生二氧化碳和污染物质。随着能源转型,能源结构调整,需要开发优质的含能体能源,以解决能源应用的碳排放问题。而氢能、锂电等零碳二次能源能与可再生能源、终端应用灵活耦合,将进一步推动能源转型。

(三)可再生能源技术发展迅速,驱动绿电、绿氢成本降低

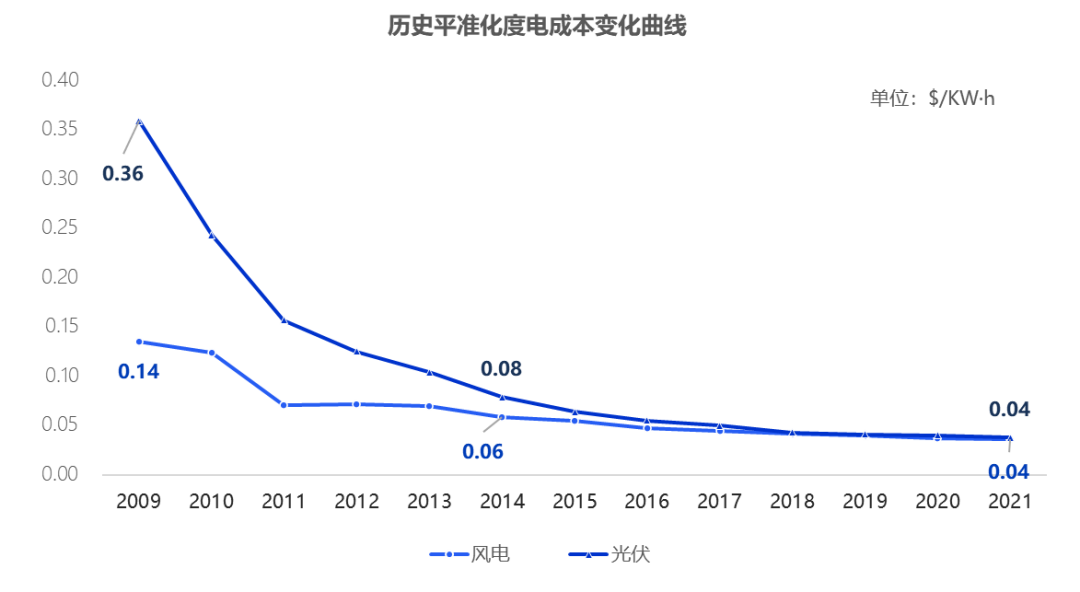

可再生能源技术进步,风光电度电成本大幅下降。根据 LAZARD 统计,相对比 2009 年,2021 年风电全球加权平均水平化电力成本(LCOE)从 135 美元/MWh降至 38 美元/MWh,降幅达到 72%,光伏项目的 LCOE 从 359 美元/MWh降至 36 美元/MWh,降幅达到 90%。

可再生能源利用成本下降,风光电装机量迅速增加。在福建平潭海面,全球首台单机容量最大(16 兆瓦)海上风电机组正在开展并网发电前调试。在库布其沙漠,全球最大的风光基地在今年年底前并网发电。据国家能源局统计,截至2024年年底,全国风电装机容量约为5.1亿千瓦,光伏装机容量约为8.4亿千瓦。

为适应可再生能源体系,新型电力系统出现。随着风、光电普及,其随机性、波动性和不可控性的特征逐渐显现,同时也出现了大量风、光电消纳问题。2021 年,习主席在中央财经委员会第九次会议上首次提出“构建以新能源为主体的新型电力系统”。2023 年,能源局发布了《新型电力系统发展蓝皮书》,指定了新型电力系统“三步走”发展路径。氢能作为二次能源可作为可再生能源的消纳路径,解决可再生能源时间错配、空间错配以及电力保供等问题。

随着绿电成本降低,绿氢更具有经济可行性。随着可再生能源利用技术进步,风光电装机量逐步增加,配合新型电力系统,绿电成本也将实现大幅下降。而氢能是一种优质的二次能源,燃烧或电化学反应终产物只有水。氢元素在自然界中存量也很高,可以水为原料制取,原料丰富且可循环使用。 在“碳中和”大背景下,低成本绿电制绿氢的低碳路径将更被推崇。届时零碳排的绿氢会更具有经济可行性,从而实现对汽油、柴油等能源的替代,保障能源安全。

(一)氢能的供给来源

制氢来源结构方面,仍然以灰氢为主。根据 IEA 数据,全球制氢来源中,天然气制氢占比达到 62%,其次为煤制氢,占比 19%,工业副产氢占比 18%。中国目前是全世界最大的氢气生产国,以煤制氢为主,占比达到 57%,其次为天然气制氢占比 22%,工业副产氢占比18%,而电解水制绿氢占比仅为 1%。目前全球范围内主要依靠化石燃料制氢和工业副产氢,并未完全发挥出氢能的零碳排优势。

绿氢具有“零碳排”的制备优势,且能耦合绿电消纳,势必取代灰氢。2021 年,全球工业用氢和炼油用氢绝大部分源于化石燃料制氢,严重依赖化石能源。煤制氢路线下每生产 1 吨氢气平均需要消耗煤炭约 6-8 吨,排放 15-20 吨左右的二氧化碳,此外还会产生大量高盐废水及工业废渣。天然气制氢路线下每吨氢气的生成将排放 9-11 吨二氧化碳。根据 IEA,2021 年全球 9400 万吨氢气产量的二氧化碳排放量超 12 亿吨;相比之下,每生产 1 吨绿氢碳排量仅 0.03 吨,减碳空间极大。此外,绿氢依靠绿电制备,也将在以可再生能源为主体的新型电力系统中扮演重要作用。在双碳目标要求下灰氢势必会被更清洁的绿氢所取代。

(二)氢能的消纳路径

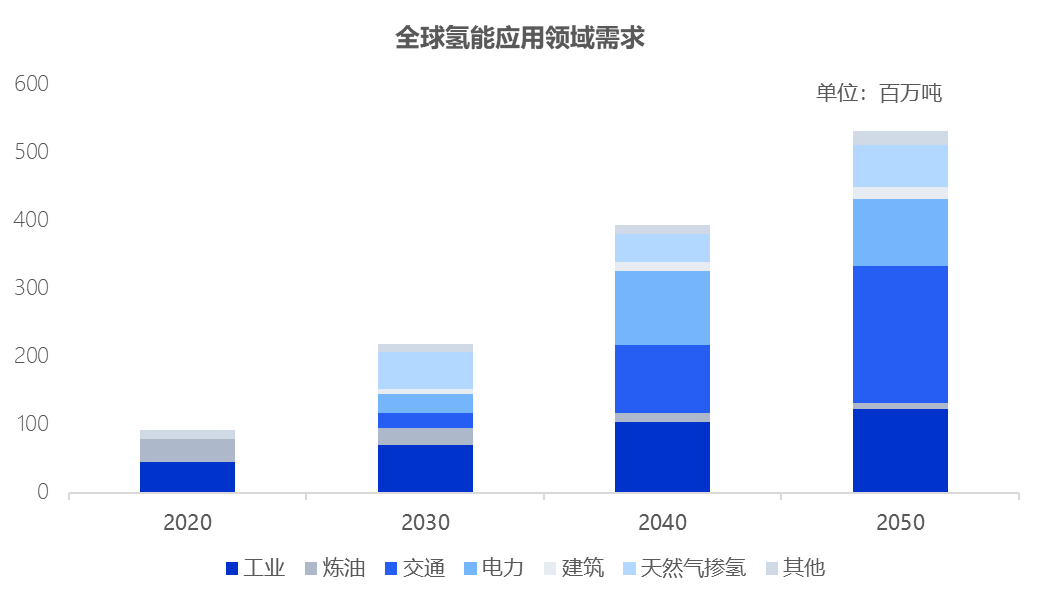

氢能需求侧高速增长,主要应用于工业领域。根据 IEA 数据统计,2021 年,全球氢气需求超过 9400 万吨,我国是全球最大的氢气消费国,需求量约 2800 万吨,占全球的 30%。预计在 2050 年全球“净零排放”目标下,2030 年,全球氢能应用规模需达到 2 亿吨。下游应用领域主要为工业领域,包括炼油、合成氨、合成甲醇以及冶金。

“零碳排”大背景下,需拓展氢能多元应用。目前氢能应用领域以工业为主,长期在交通、电力领域发展空间广阔。IEA预测,全球工业用氢占比将逐年下降,但是用氢规模仍处于上升趋势,2030 年全球工业用氢需求达 1 亿吨,占全球用氢规模的 47%;2050 年,全球工业用氢规模约 1.4 亿吨,占全球用氢规模的 26%。同时交通、电力领域用氢需求将快速增长,2030 年全球交通/电力领域氢能需求分别为 0.2/0.3 亿吨;到 2050 年则大幅增至 2.0/1.0 亿吨,2050 年交通将成为全球氢能最大的需求领域。

(一)“灰氢”逐步过渡到“绿氢”

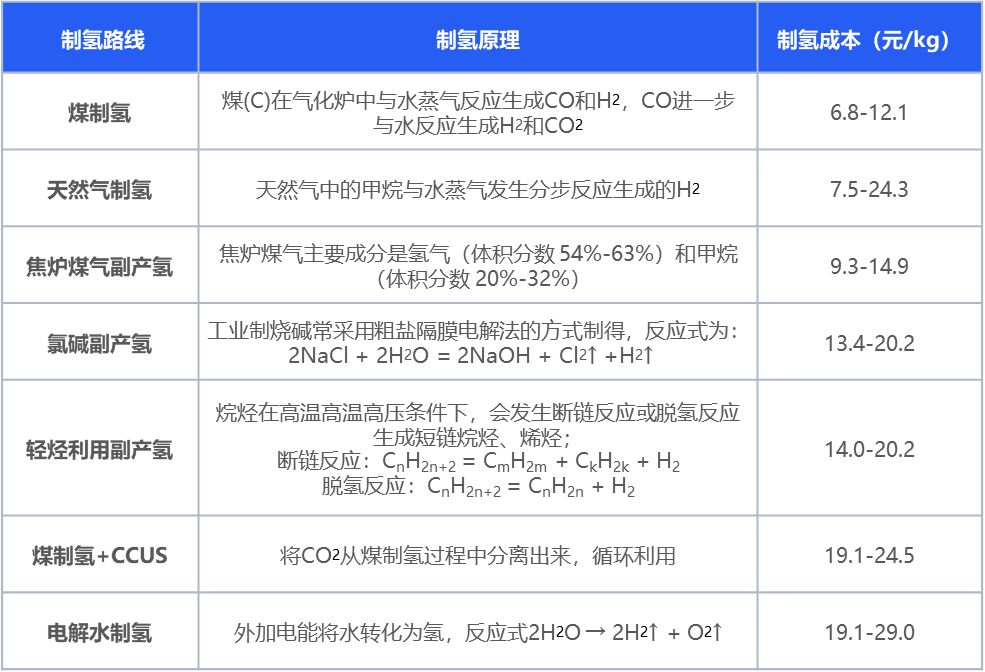

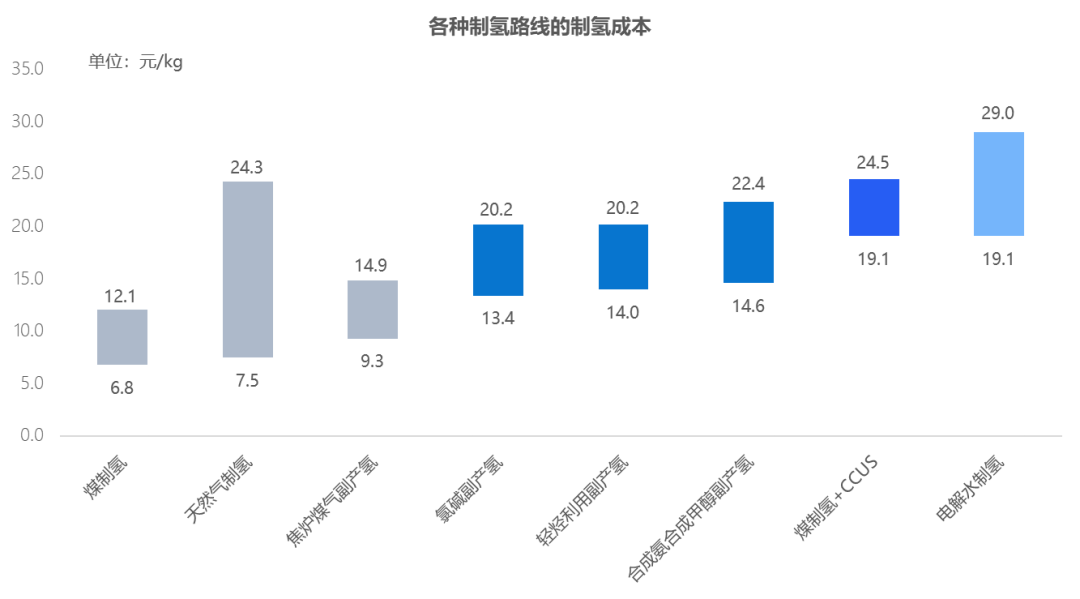

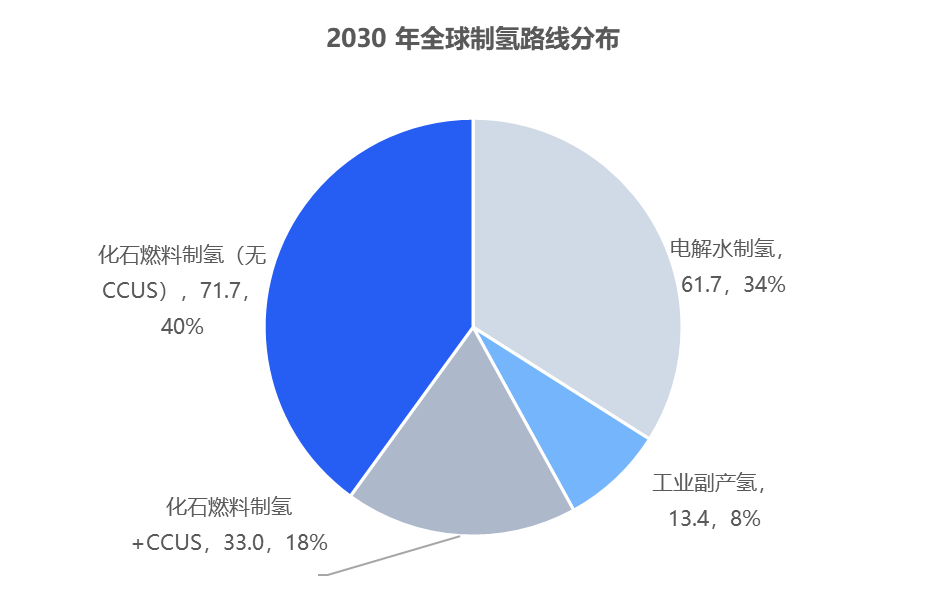

根据制氢路线的碳排放,分为“灰氢”、“蓝氢”、“绿氢”。其中“灰氢”包括煤制氢、天然气制氢以及工业副产物制氢,制氢成本低,但是制氢过程碳排放高,不具备碳经济效应。“蓝氢”是在“灰氢”基础上耦合了 CCUS 技术,没有从源头解决碳排放问题,是“灰氢”向“绿氢”的过渡阶段。为彻底解决制氢过程的碳排放问题,利用可再生能源电解水制得的“绿氢”将成为“碳中和”背景下的首选。IEA 预计,到 2030 年,电解水制氢年产量将达到 6,170 万吨,占比 34%,成为氢能产量的主要增长极。

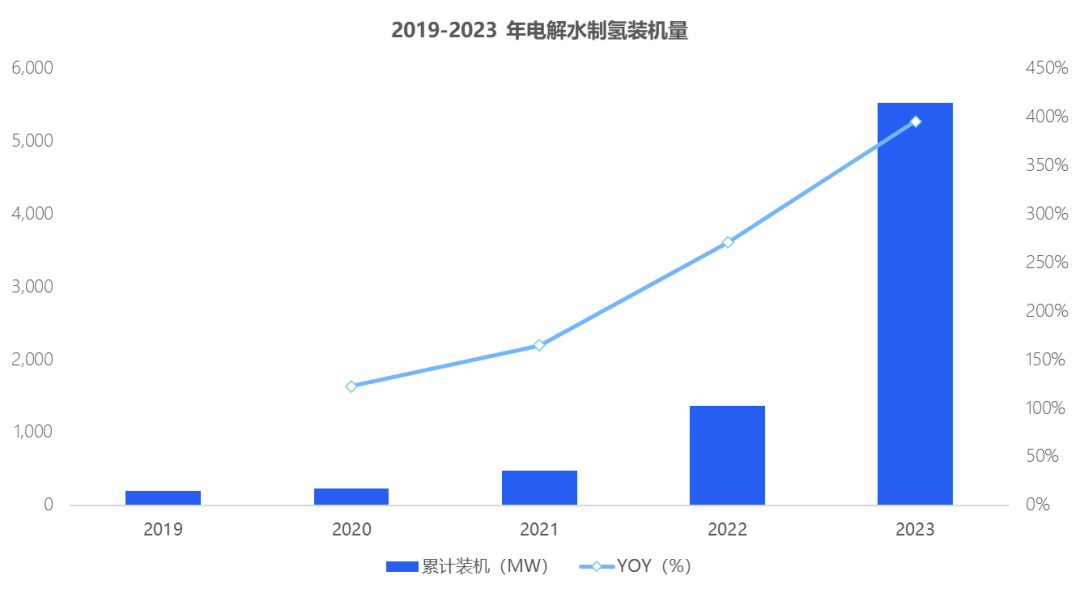

在大力推广“绿氢”的背景下,电解槽装机步入高速成长期。制绿氢方法包括电解水制氢、光催化制氢、生物质制氢、核制氢、超临界水制氢等,主流的是电解水制氢。电解槽是用于电解水制氢的主要设备,随着电解水制氢技术进步以及氢能产业链发展,制氢电解槽装机步入成长期,2021 年全球新增装机 209MW,同比增长 2.4 倍,其中我国占比 36%,达到 75MW。IEA 预计,2022 和 2023 年全球制氢电解槽新增装机将分别达到 0.9 和 4.1GW,总装机分别达到 1.4GW 和 5.5GW;净零排放目标下,2030 年全球制氢电解槽累计装机将达到 720GW。故而制氢电解槽将成为氢能产业链上游的一个重要投资热点。

(二)电解水制氢原理

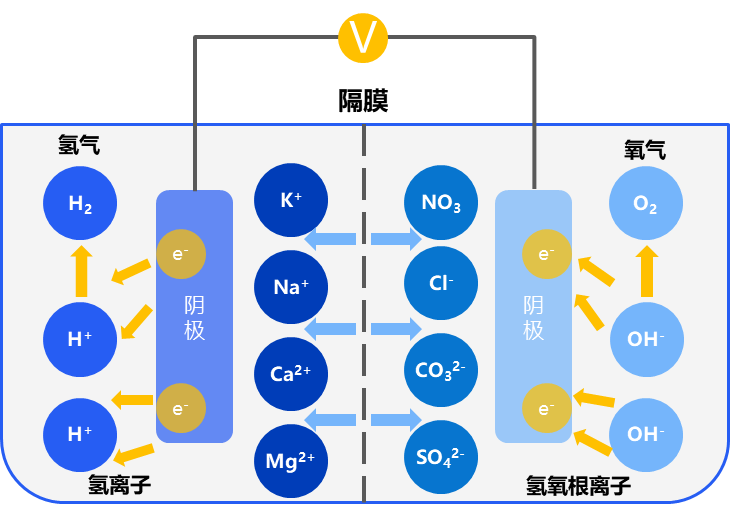

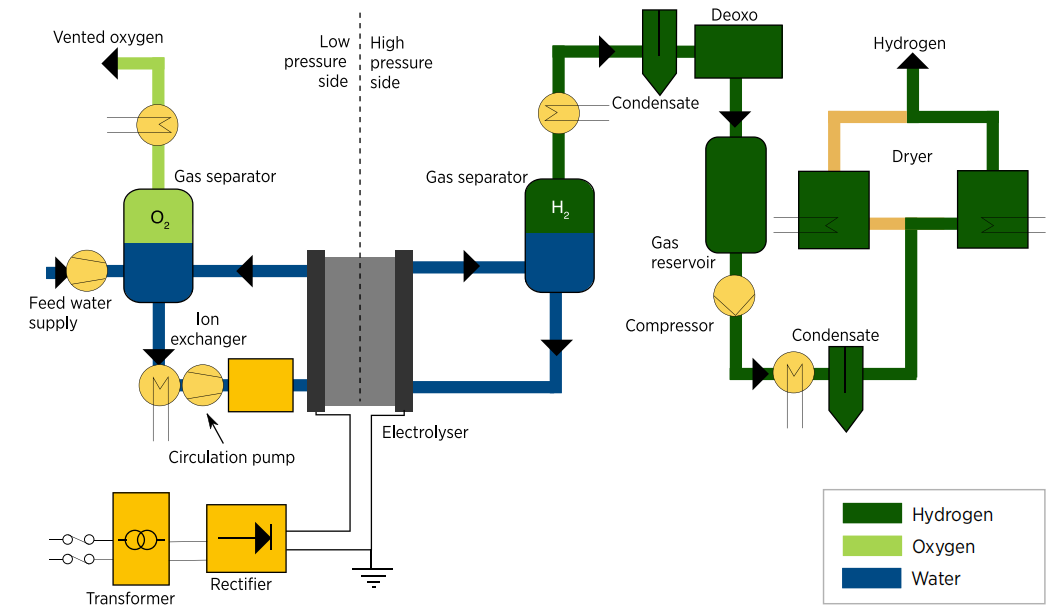

通过外加电能将水转化为氢气的过程是电解水制氢。当在电极两端施加足够大的电压时,水分子将在阳极发生氧化反应产生氧气。在阴极发生还原反应产生氢气。而纯水作为弱电解质,电离程度低,导电能力较差,在电解水制氢过程中通常会加入一些容易电离的电解质以增加电解液的导电性。为降低反应势能,提高反应效率,还需要适当添加催化剂。

电解水制氢的电化学原理。在标准状态下,水分解的焓变ΔH 为 285.83kJ/mol。此时水电解所需的最小电压为 U=ΔH/nF, Urev=1.48V。(其中,n:每摩尔水分解所转移的电子摩尔数(n=2);F:法拉第常数(96485C mol-1))。实际的分解电压还会考虑到电解时一些电能消耗,包括欧姆过电位、激活过电位以及浓度过电位,即 U = Urev + ηohm + ηact + ηdiff,因此实际工业电解水时,槽电压通常为 1.8-2.4V。

欧姆过电位:它与离子在通过电解质和隔膜时的电阻有关;当电解质内阻越大,欧姆过电位越大,耗电越多。例如碱性电解槽的PPS隔膜厚度为 500µm 至 600µm,而 PEM 电解槽的PEM隔膜厚度为 100µm 至 175µm,所以碱性电解槽欧姆过电位更大,耗电更多。

激活过电位:激活电压与两个电极的电化学反应动力学相关,同时也会受催化剂影响,良催化剂其过电位损失小。

浓度过电位:通过两个电极孔隙扩散的分子传输而引起的扩散过电压。空隙扩散传输效率越高,其浓度过电位越低,耗电越少。例如PEM电解槽产生气泡相较碱性电解槽更少,孔隙不易发生堵塞,其扩散效率更高,浓度过电位小。

提高能量转化效率在于降低过电位的损耗。根据以上计算结构可以得出,每生产 1Nm3 H2(摩尔质量为 2kg/mol) 理论耗能为 2.9kwh(2.9 度电),实际耗能 4.79kwh(4.79 度电);注:理论电压为 1.23V,实际电压为 2.0V 计算。所以当过电位较小时,单位电耗将逐步接近理论值。而相同外加电压条件下,过电位电阻越低,电流密度越高,单位时间制氢量增加,进而制氢系统效率提高。

(三)电解水制氢技术路径

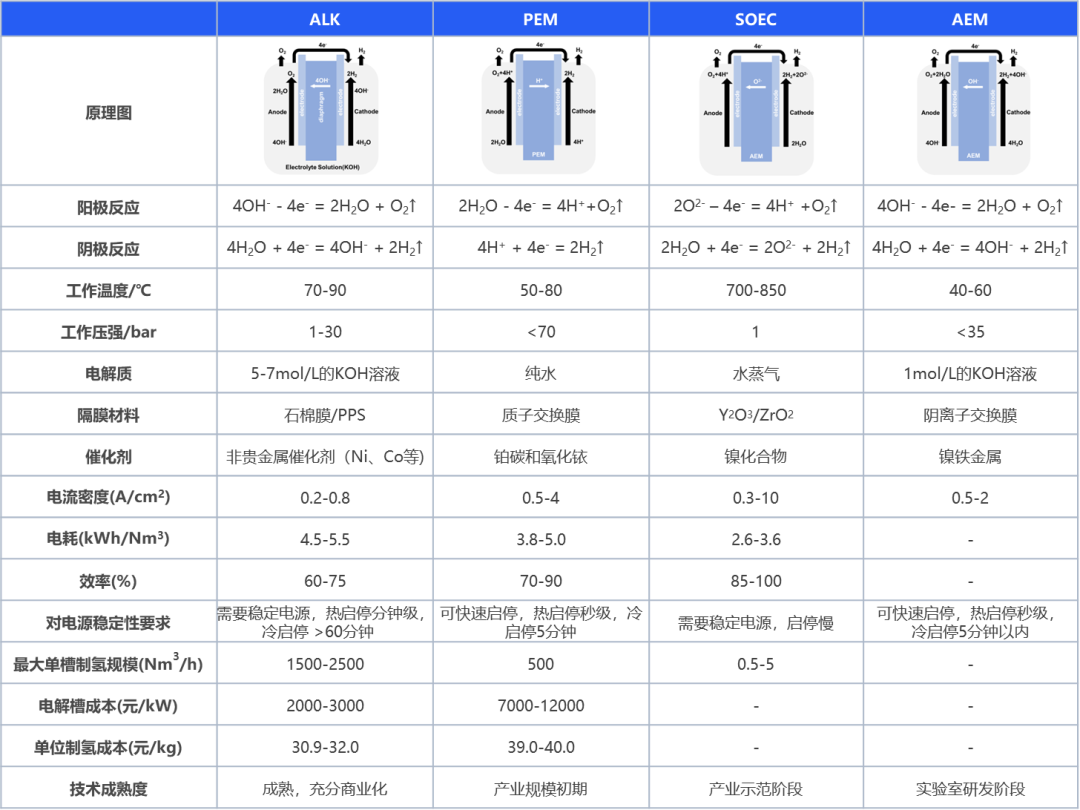

四大电解水制氢技术路径处于不同产业化阶段。电解水制氢主要分为碱性电解水(ALK)、质子交换膜电解水(PEM)、固体氧化物电解水(SOEC)和阴离子交换膜电解水(AEM)。其中,碱性电解水技术已经实现工业规模化产氢,技术成熟;PEM 处于产业规模初期,其电流密度高、电解槽体积小、运行灵活、利于快速变载,与风电、光伏(发电的波动性和随机性较大)具有良好的匹配性;SOEC 处于产业化示范阶段,其电耗低,电解效率高;AEM 还处于实验室开发阶段。

来源 《氢能产业发展技术路径研究》,《碳中和目标下制氢关键技术进展及发展前景综述》,《中国氢能源及燃料电池产业白皮书》,《Current status of waterelectrolysis for energy storage, grid balancing and sectorcoupling via power-to-gas and power-to-liquids: A review》,IRENA,势乘资本

1、碱性电解水制氢(ALK)

(1)碱性电解水制氢特点及成本

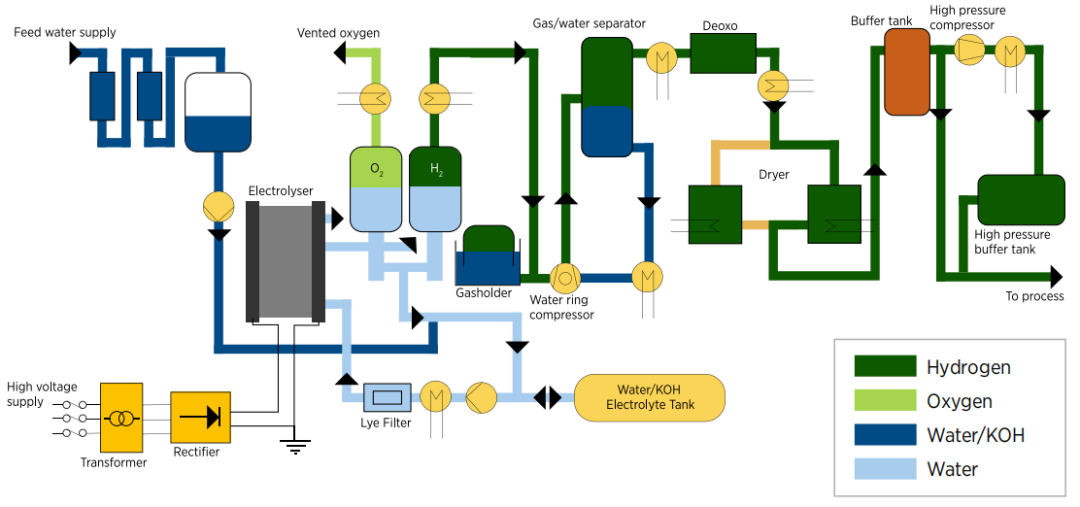

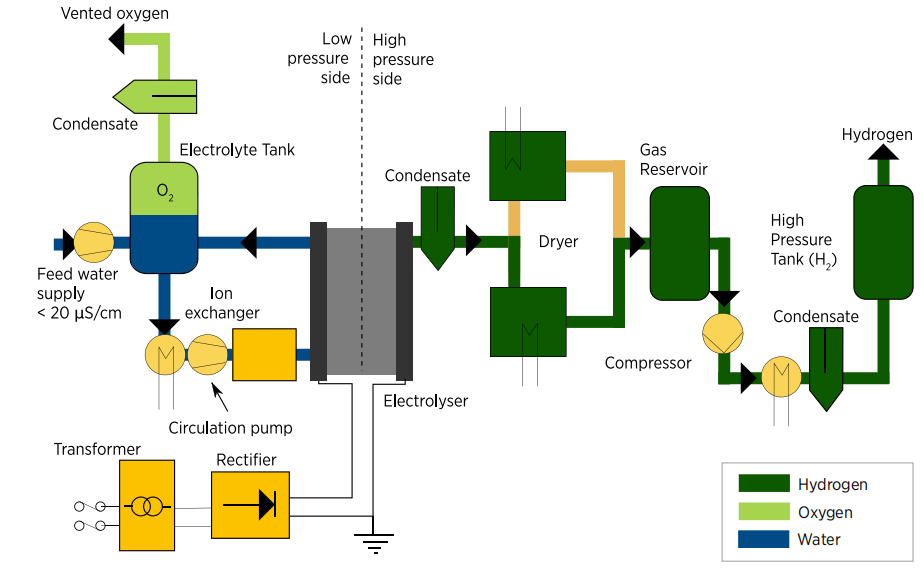

碱性电解水制氢技术成熟,成本较低,已实现商业化。碱性水电解制氢是以 KOH、NaOH 水溶液为电解质;电解槽隔膜主要由聚苯硫醚(PPS)织物组成,起分离气体的作用。阴极、阳极主要由金属合金组成,如 Ni-Mo 合金等,分解水产生氢气和氧气。产出的气体需要进行脱碱雾处理。碱性电解槽以含液态电解质和多孔隔板为结构特征。但是碱性电解水制氢过程中的产气含腐蚀液体、水蒸气等;并且制氢系统电流密度低,电解效率低;产氢压力低,不利于储运;系统响应慢,也较难直接应用于间歇性电源。

(2)碱性电解槽结构及材料

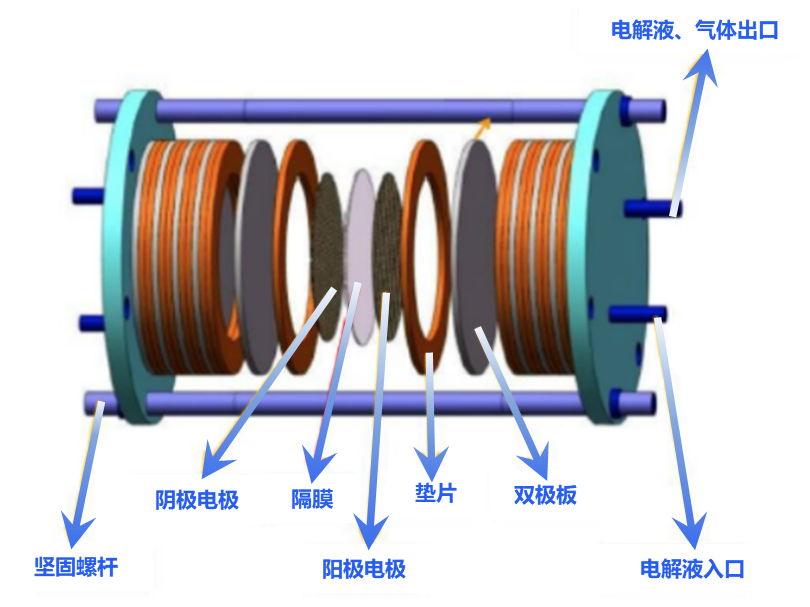

碱性电解槽由多个电解小室组成,电极、隔膜是关键材料。碱性电解槽通常呈圆柱形,一般是带压系统,可采用串联单极性或并联双极性压滤式结构,由螺栓和两块端压板将极板夹在一起,形成多个分隔的小室。目前也有企业在氯碱行业常压方形槽基础上研发带压产品,以提升安全性、降低电耗。电解槽主要部分包括隔膜、电极、极板和极框、BOP 辅助系统;重点关注电极材料和隔膜。

电极作为发生反应的场所,是提升电流密度、降低电耗的关键,催化材料正由传统雷尼镍向高性能的多元合金、贵金属等方向演化。行业内多采用镍基基材涂覆催化材料的方案。基材多以纯镍网、泡沫镍为主。镍网由 40-60 目的镍丝网裁圆而成,镍丝直径约 200 微米,价格低廉,耐酸耐碱耐高温;而泡沫镍电极材料内部充满大量微孔,比表面积大,价格低廉,产品成熟。催化材料目前常用的是高活性 Ni 基催化剂(雷尼 Ni,活化 NiS,Ni-Mo 合金,活化 Ni-Al 粉),但其电流密度提升有瓶颈,采用多元合金、贵金属等新型催化材料的电极将是未来主流。目前传统雷尼镍电极已经实现全部国产化。研发生产新型电极的的代表性企业有法拉帝、保时来、盈锐优创以及莒纳科技等。

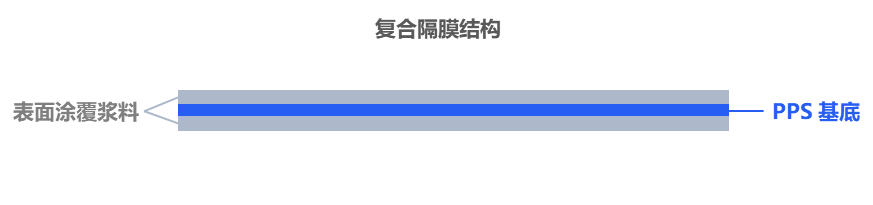

隔膜性能事关碱槽运行安全性,同时对气体纯度和电耗也有重要影响,第三代复合隔膜是未来主流。早期第一代使用石棉作为隔膜材料,但是石棉在碱性电解液中的溶胀性和对人体有害,使其逐渐被淘汰。目前广泛使用的第二代隔膜采用聚苯硫醚(PPS)为代表的聚合物薄膜,但仍存在亲水性较差等问题。故进一步开发了以聚苯硫醚(PPS)织物为基底的新型复合隔膜(第三代隔膜)。其中,PPS 织物作为基底能够提供一定的物理支撑作用,同时 PPS 织物有着耐热性能优异、机械强度高、电性能优良的特点。但是 PPS 织物的亲水性太弱,如果只用PPS织物作为隔膜,会造成电解槽内阻过大,因此需要对 PPS 织物进行改性,增强其亲水性。常用的方法是在织物上匀称地涂有聚合物和氧化锆的混合物,例如Agfa 的 ZIRFON 产品。最新一代隔膜材料采用 PPS 基底加无机氧化物亲水性涂层。目前复合隔膜还依赖进口,生产制造企业主要有东丽、Agfagevaert Group,国内企业如碳能科技、中科氢易、天津津纶科技以及刻沃刻科技等正在测试验证阶段。

制氢电源系统以提高电力质量、实现大功率突破、提高整流效率为技术迭代重点。制氢电源系统一般指整流器或直流变换器。在可再生能源制氢场景中,存在电力波动的问题,提高了降低谐波难度,降低了整流效率。电力波动下,谐波补偿装置发生过载、烧毁的概率增大;在整流器负载不足或过载时,谐波消除效果可能下降;在低负载时还会出现整流效率较低的现象。按照海外某绿氢项目披露数据,其运行 15 年内,仅约 5% 的时间制氢系统可达 100% 负荷运转,有 45% 的时间负荷低于 12.5%,整流效率不足 85%,电力损失超 15%,将制氢电力成本提升了 17% 以上,故而需要对电源路径进行优化。 在晶闸管电源路径方面,可设计高效多脉波整流拓扑、配合无功补偿装置,搭配有载调压开关。在 IGBT 电源路径方面,可升级IGBT器件, 设计新型开关电路拓扑,搭配无功补偿装置,针对模块化 IGBT 进行管理策略升级。

2、质子交换膜电解水制氢(PEM)

(1)质子交换膜电解水制氢特点及成本

质子交换膜电解水制氢效率高,目前处于商业化初期。PEM 以质子交换膜替代PPS 复合隔膜,传导质子,并隔绝电极两侧的气体。同时,PEM 电解水池采用零间隙结构,电解池体积更为紧凑精简降低了电解池的欧姆电阻,大幅提高了电解池的整体性能。PEM 水电解制氢纯度最高,可高达 99.999%;制氢系统响应速度快,适应动态操作,与可再生能源匹配(适用于风能、太阳能发电的不均匀性、间歇性);欧姆电阻小,电流密度更大,工作效率高。

(2)质子交换膜电解槽结构及材料

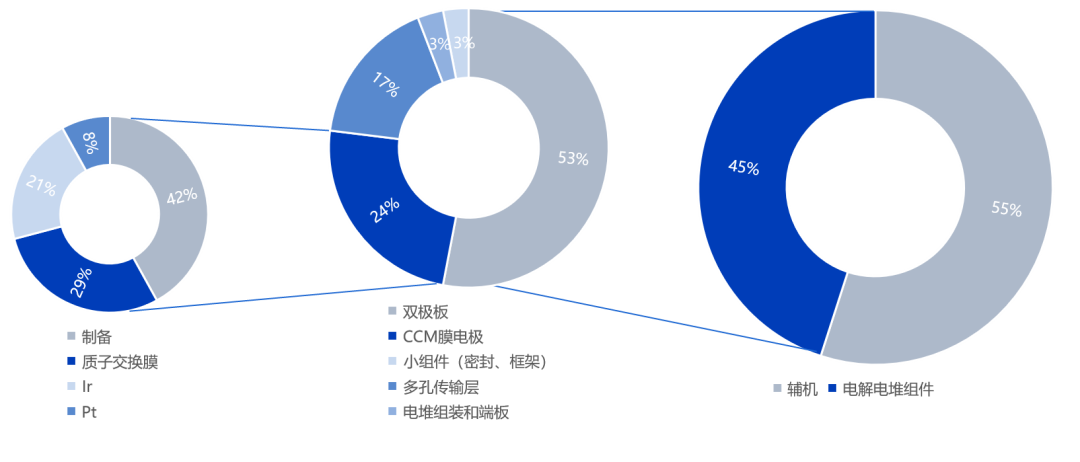

PEM 电解槽性具有性能与结构优势,降本空间较大。根据电解槽性能评价标准,电流密度越高,电解槽功率密度越大,单位制氢效率越高。而PEM电解槽的电流密度为 0.5-4 J/cm2,明显大于碱性电解槽的 0.2-0.6 J/cm2,且电耗更低,制氢效率更高,同时也能与与风电、光伏发电技术进行耦合,实现绿电制氢。但是由于受技术影响,制氢规模较小,电解槽成本较高,使得其单位制氢成本明显高于碱性电解槽。PEM 电解槽具有较大的进步空间,材料的优化降本成为投资者关注的重点。

PEM 电解槽国外进展较快,国内初步实现兆瓦级单槽。国际上,ProtonOnsite、Hydrogenics、Giner、西门子股份公司等相继将 PEM 电解槽规格规模提高到兆瓦级。ProtonOnsite 公司拥有全球 PEM 电解水制氢 70% 的市场份额,具备集成 10MW 以上制氢系统的能力;Giner 公司单个 PEM 电解槽规格达 5MW,电流密度超过 3A/cm2,50kW 水电解池样机的高压运行累计时间超过 1.5×10^5 h。PEM 电解槽国内发展迅速,目前兴燃科技是少数量产单槽兆瓦级的PEM电解槽企业。

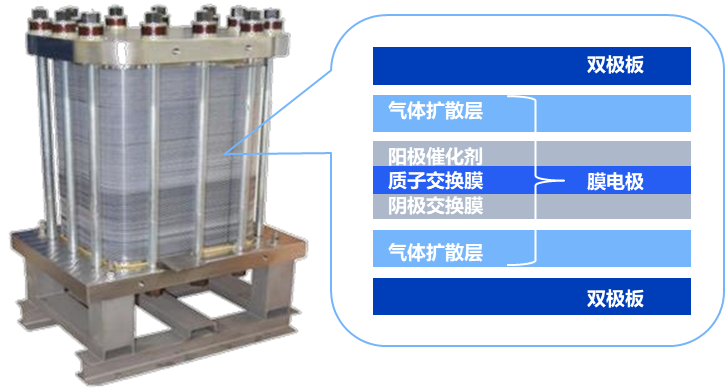

PEM 电解槽由小单元堆叠,质子交换膜、催化剂和气体扩散层是重要部件。PEM 电解槽同样由多个电解单元堆叠而成,主要部件由内到外依次是质子交换膜、催化层、气体扩散层、极板等。其中气体扩散层、催化层与质子交换膜组成膜电极,是整个电解槽的关键性结构

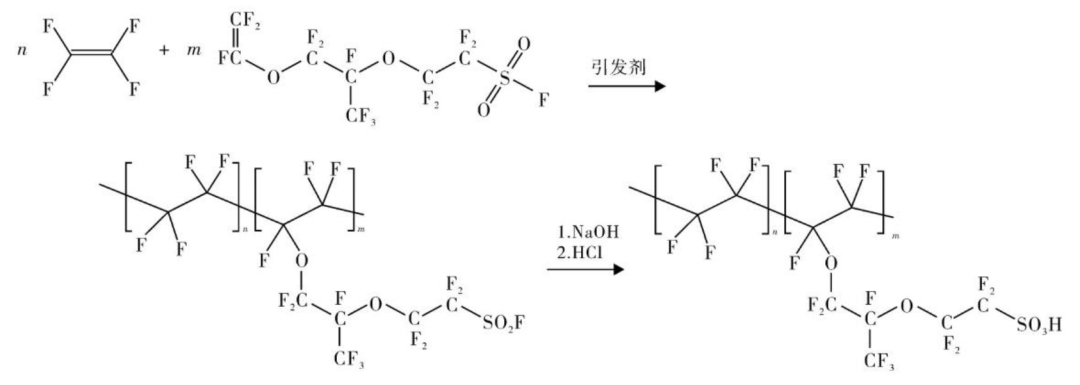

质子交换膜电极特性与结构直接影响 PEM 水电解槽的性能和寿命。质子交换膜需要有极高的质子传导率和气密性, 极低的电子传导率;要具备良好的化学稳定性,可承受强酸强碱性的工作环境,较强的亲水性也必不可少,这可以预防质子交换膜局部缺水。PEM 电解槽使用的质子交换膜为150-200 微米,在加工的过程中容易发生肿胀和变形,膜的溶胀率更高,加工难度更大。

质子交换膜主要由三部分构成:高分子骨架、固定基团、基团上的可移动离子,其中,高分子骨架主要采用聚四氟乙烯(PTFE)成本占比较高的原材料;基团的种类不同对膜的电阻和选择性有很大的影响,目前主要选择磺酸基团(SO3-H+);二者结合即为目前主流的全氟磺酸离子交换膜。其制作工艺常采用溶液成型-钢带流延法,制造的膜不仅具有拉伸强度大,各向同性、电导率高,化学性能好等等优势,还具有自增湿的效果。

国际上已有多家供应商,例如陶氏化学公司的 XUS-B204 膜、Asahi Chemical 公司的 Aciplex 膜和 Asahi Glass 公司的 Flemion 膜,使用最为广泛的主要为杜邦(科慕)的 NafionTM 系列,例如 Nafion115 和 Nafion117 系列质子交换膜。目前已有国产厂家开始布局质子交换膜,但在大幅宽产品的均质性上与国外头部企业还有略微劣势。

催化剂可提高电解效率,但依赖贵金属材料。催化剂可以降低反应势能,提高电解效率,但需要有良好的抗腐蚀性、催化活性、电子传导和孔隙率等特点,才能确保PEM电解槽在酸性环境下稳定运行。由于极端的反应环境影响,催化剂严重依赖具有较强耐蚀性的贵金属材料,且所需材料国内储量较少,以进口为主,导致原料产品价格较高。

阴极催化剂:目前常用的阴极催化剂为以碳为载体材料的铂碳催化剂在酸性和高腐蚀性的环境下,铂仍然可以保持较高的催化活性。催化剂中的铂载量约在 0.4-0.6g/cm2,铂的质量分数约在 20%-60% 之间。

阳极催化剂:具有耐腐蚀性且析氧活性高的铱,钌及其对应的氧化物(氧化铱和氧化钌)是目前最适合作为 PEM 阳极侧催化剂的材料。催化剂中的载量约为 1-2g/cm2。铱成本高昂,目前已经达到 1000 元/g 以上,全球铱产量约为 7 吨/年。

国内已经有少数企业有能力生产 PEM 电解槽使用的催化剂,包括济平新能源、中科科创等。国外企业有优美科、贺利氏等。

气体扩散层是双极板和催化层的桥梁,严重影响电解过电位大小。气体扩散层(GDL)是夹在阴阳极和双极板之间的多孔层,可以提供有效的电子传导,其厚度、表面预处理会影响传热和传质阻力,是整个氢燃料电池系统浓差极化、欧姆极化的主要源头之一;通常以减小 GDL 厚度的方式来降低浓差极化、欧姆极化,但也可能导致 GDL 机械强度不足;因此,需要研制亲疏水性合理、表面平整、孔隙率均匀且高强度的 GDL 材料。由于 PEM 电解槽采用全氟磺酸膜,工作环境偏酸性,且阳极侧高电压和氧气释放形成易氧化环境,因此气体扩散层需具有较强的抗腐蚀性能。

阳极需采用钛毡:钛在酸性和高电压环境下耐腐蚀,且相对容易形成多孔介质,钛网/毡/泡沫/烧结粉末均可作为作为阳极的 GDL,目前广泛应用的是通过高温烧结制得多孔钛毡,也有企业会考虑使用成本更低的烧结钛粉末。

阴极通常为碳毡:碳毡是由碳纤维和有机高分子层组成,具有一定导电性和导热性,同时兼顾碳纤维的多孔结构;碳毡主要技术难点在于卷对卷的制作工艺,由于高温碳化后,容易增加材料脆性,从而难以通过卷对卷生产,故而掌握碳化工艺成为一大技术难点。

3、高温固体氧化物电解水制氢(SOEC)

(1)高温固体氧化物电解水制氢特点

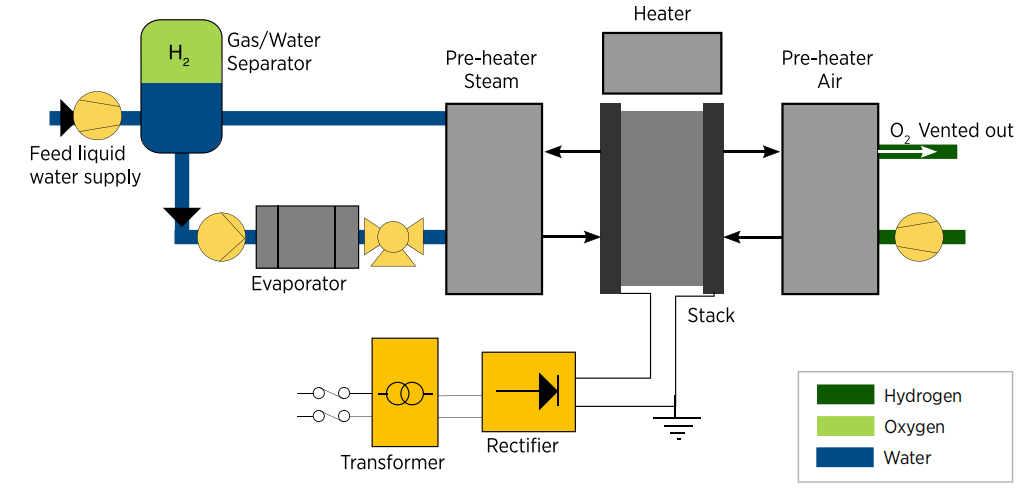

高温固体氧化物电解水制氢电耗低,技术发展处于初步示范阶段。不同于碱性水电解和 PEM 水电解,高温固体氧化物水电解制氢采用固体氧化物为电解质材料,根据ΔH=ΔG+TΔS,当工作温度T越高,达到 700-850℃ 时,所需的 ΔG(即外加电能)则越少,制氢过程电化学性能显著提升,效率更高。但是高温条件下,材料选择受条件限制,耐用性较差;目前技术路线处于初步示范阶段。

(2)高温固体氧化物电解槽结构及材料

高温固体氧化物电解槽由致密的电解质层和多孔电极组成。高温固体氧化物电解槽可分为氧离子传导型和质子传导型,但质子传导型在技术层面的要求更高,尤其是材料选择上存在很多障碍,目前的发展进度远远落后于氧离子传导型。在市场上, 商业化尝试的主要集中于氧离子传导型,该电解槽结构主要由由氢电极层(阳极)、电解质层、氧电极层(阴极)构成,一般 H2O 在阴极被分解产生 O2- 和 H2,O2- 穿过致密的电解质层到达阳极,并失去电子得到纯 O2。国内领先企业质子动力完成了 2kW 示范样机系统运行,制氢效率高达 91%,同时还在积极布局质子传导型路线。

电解质严重影响氧离子的传导效率,需要有较好致密性和耐高温性。为了防止阴极的氢气渗透进入阳极,电解质层的气密性必须高。此外,为了减少电解池的欧姆损失,电解质层的厚度要尽可能减小。电解质材料通常选用导电陶瓷材料。在 800-1000°C 的高温运行环境下,常用的电解质材料有钇稳定的氧化锆(YSZ)和钪稳定的氧化锆(ScSZ)。由于氧化锆YSZ 即可以提供优良的氧离子电导率,相比 ScSZ 又具备一定的成本优势,已经成为了最常用的电解质材料。

阴极通常选用金属陶瓷复合材料。镍、钴、铂、钯都满足 SOEC 对阴极材料的要求。镍的成本较低,对水的分解反应具有良好的催化活性,用镍和 YSZ 制造的金属陶瓷复合材料成为了最常用的阴极材料。使用 YSZ 和镍作为阴极材料,可以使阴极的热膨胀系数接近以 YSZ 为主要材料的电解质,保持 SOEC 的机械稳定性。YSZ 还可以提高界面的电化学反应活性,确保 SOEC 的工作效率。

阳极采用钙钛矿基底的导电陶瓷材料:使用钙钛矿氧化物制备的导电陶瓷材料是目前最常用的阳极材料。其中,掺杂锶的锰酸镧(LSM)的化学催化活性高,和 YSZ 电解质的热膨胀系数接近,是其中最具代表性的材料之一。

4、阴离子交换膜电解水制氢(AEM)

(1)阴离子交换膜电解水制氢特点

阴离子电解水制氢响应速度快,目前处于研发阶段。阴离子交换膜电解水制氢的出现旨在解决碱性电解水制氢效率低,响应速度慢,不能与可再生能源系统联用等问题。利用阴离子交换膜替代 PPS 复合隔膜,同样实现将 OH- 从阴极传导到阳极,同时阻隔气体和电子在电极间直接传递。与碱性电解槽相比,其工作效率高,系统响应快;同时催化剂成本比 PEM 更少。但 AEM 膜的传导性仅为 PEM 的 1/3,电阻率大,还需要进一步的改良优化,减小膜厚度,提高传输效率。

(2)阴离子交换膜电解槽结构及材料

AEM 电解槽结构与 PEM 电解槽类似,阴离子交换膜和催化剂是核心材料。核心组件为膜电极组件(MEA),膜电极组件主要包括阴离子交换膜、阳极和阴极催化剂层。

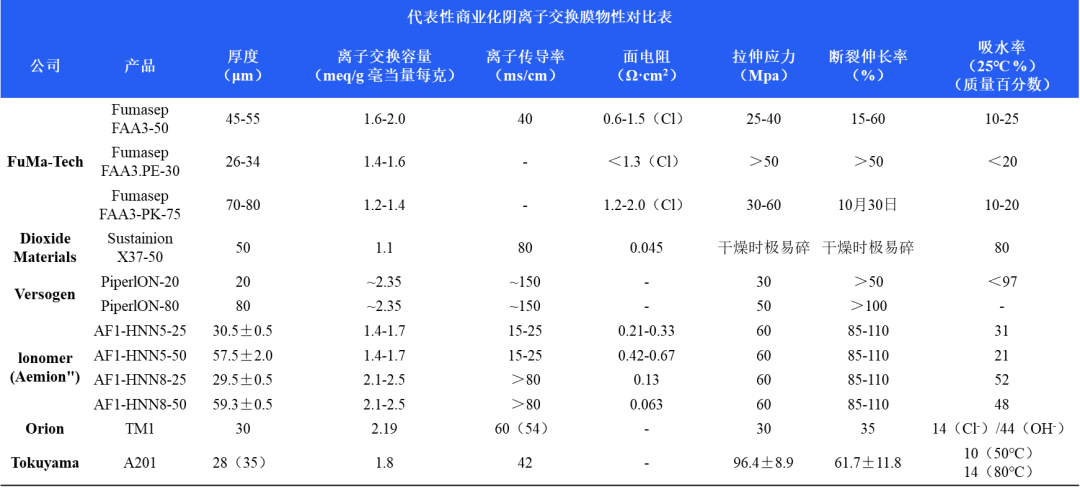

阴离子交换膜需要具有较强的耐碱性,是 AEM 电解槽的关键难点。阴离子交换膜是主要由聚合物骨架和阳离子基团两部分组成,其中聚合物骨架是AEM的根基,负责维持膜的整体结构,决定了 AEM 的机械强度;阳离子基团是连接在聚合物骨架上的功能基团,其主要起到传导 OH-离子的作用,决定了 AEM 的离子传导特性、吸水率和溶胀率等多种性质。由于 AEM 在工作过程中,膜表面形成的局部强碱性环境使得 AEM 在OH− 的作用下发生降解带来的穿孔会引发电堆短路,影响使用寿命。因此,开发新型阴离子交换膜,增强离子电导率、氢氧根选择性以及在更高工作温度(>60°C)下的稳定性是 AEM 电解槽进一步发展的关键技术难题,可以从以下研究方向进行优化:

从单体结构和聚合反应角度设计无醚键主链。AEM 材料中聚合物主链上的芳醚键因附近吸电子基团(季铵盐等)的存在,在碱性环境下会加速芳醚键降解,导致膜主链降解;而不含芳醚键的全碳基聚合物则具有良好的长期耐碱稳定性;

开发高化学稳定性的新型阳离子基团。AEM膜主要以三甲基季铵盐为功能基团,但有研究表明,该类季铵盐在高温碱性的环境下,容易被 OH−亲核进攻,从而失去OH−传递能力。芳香类季铵盐、非芳香环胺型盐、金属中心阳离子等多种化学结构稳定的功能基团可作为替代。

催化剂仅需低成本的镍和稀土金属。AEM 系统中使用的析氧反应(OER)催化剂主要基于镍和稀土金属,OER 过程易受到外部条件影响。已发现 Ni-Mo 合金材料、Co3O4 纳米晶体、Fe 和 Ni-Fe 合金表现出良好的 OER 性能,但是需要提高寿命与稳定性,降低其降解速度。可以通过不同浓度的掺杂以优化晶格结构,从而提高稳定性。

(四)绿氢的经济可能性

1、技术降本

国内核心材料技术突破,电解槽有望实现全面国产化。电解水制氢路线中,碱性电解槽最具有经济性,其中电解槽是制氢设备成本中的主要部分,据 IEA 数据,碱性电解槽和 PEM 电解槽在制氢系统设备成本中分别占 50% 和 60%,随着国内正负极材料突破以及 PPS 复合隔膜的优化,目前碱性电解槽已基本实现国产化,价格为 1000-2000 元/kW,远低于进口价格。PEM 电解槽的关键技术与材料仍需要依赖进口,价格在 4000-6000 元/kW。而目前国内已有企业布局质子交换膜和催化剂等核心材料,未来有望实现全面国产化,将有进一步降本空间。

通过材料叠代优化提升制氢系统效率,降低电力成本和电解系统成本。由于 PEM 电解槽制氢性能明显由于碱性电解槽,更受市场青睐,但高昂的价格限制了其推广。未来可通过降低 PEM 电解槽的材料成本,提高电解槽的效率和单槽制氢规模等路径降低制氢成本。尤其质子交换膜是直接影响电流密度的主要材料,若能针对其进行材料改进及优化,实现膜电极结构优化,解决电解池传热传质、流场结构及其他问题,提升电解槽性能,实现高效产氢,减小电力消耗,同时增大单槽制氢规模,PEM电解槽将更具有成本优势。

通过材料工艺优化和结构设计,降低催化剂中贵金属的用量。在催化剂中加入非贵金属基化合物,可以在保持催化活性的前提下,降低铂的使用量。目前技术开发方向包括使用载体材料,设计新的催化剂结构以及制备工艺的优化。可使用高比表面积的材料作为的载体,设计新的核壳式结构,减少贵金属用量;也可优化催化层涂覆工艺,减少催化剂的损耗。尤其PEM电解槽催化剂,目前国内催化剂铱载量为 1-2mg/cm2,若能依据美国 DOE 目标,在2030 年降低至 0.3mg/cm2,将实现大幅降本.

随着 SOEC 制氢规模提高,低电耗成本优势突显。SOEC 具有较高理论制氢效率,同时具有较低的制氢电耗,从而可以实现低电力成本的高效制氢。但是由于 SOEC 制氢技术还不够成熟,电解质材料和阴阳极材料还处于研发过程中,不具备完整的供应链。单槽制氢规模也较小,仍处于示范阶段,所以不具备经济效应。但随着 SOEC 制氢技术的成熟,制氢规模提升,其低电耗、高效率的优势将逐步显现。

2、电价下降

我国存在可再生能源消纳问题,可用于低成本制绿氢存储。根据我国风光大基地规划,目前第一、二批项目进入建设阶段、第三批已启动申报。第一批风光大基地项目总规模为 97GW,计划于 22/23 年全部投产。第二批大基地项目总规模为 455GW,其中十四五建成200GW,外送 150GW,外送比例 75%,十五五建成 255GW,外送 165GW,外送比例约 65%。而我国电力市场化改革滞后,电网建设不配套,电力系统调节能力不足,导致我国可再生能源消纳不畅,利用率不高,大量存在弃水、弃风和弃光。2020 年,全国弃水、弃风、弃光达 520 亿kWh。其中弃水 301 亿kWh,弃风 166 亿kWh,弃光 53 亿kWh。弃水、弃风、弃光的经济损失 213 亿元。若将这部分电能低成本转化为氢能存储,可制绿氢总量为 96.4 万吨。

随着我国风光电度电成本降低,制绿氢成本将呈现线性下降。利用根据 IRENA 数据,2010 年至 2021 年,我国陆上风电场的加权平均平准化度电成本降低 47%。光伏加权平均平准化度电成本下降 84%。根据国家发改委的《中国 2050 年光伏发展展望(2019)》的预测,至 2035 年和 2050 年光伏发电成本相比 2019 年预计约下降 50%和 70%,达到 0.2 元/kWh 和 0.13 元/kWh。

3、碳税经济

各国碳税政策陆续发布,绿氢低碳经济优势逐步体现。根据IRENA预测到 2050 年将有 30% 以上的氢气进行跨境交易;2022 年 12 月欧盟正式批准边境税机制(CBAM),计划将于 2026 年正式开始征收,其适用范围扩大至氢能。2023 年 6 月,美国《清洁竞争法(CCA)》正式提出,预计最早或于明年完成立法,2024 年开始正式执行。在全球应对气候变化的大背景下,碳定价的覆盖行业和范围不断扩大或将成为趋势。

CBAM 碳边境税=进口产品的碳排放×进出口国的碳排放价差

CCA 碳边境税=(进口产品碳强度-美国产品平均碳强度)× 产品质量或数量×固定碳价(目前为 55 美元)

美国 CCA 与欧盟 CBAM 最大的区别在于,欧盟针对进口商品的全部碳排放按当前碳价征税,而 CCA 将只对超过美国平均水平的排放量部分征收费用,按固定碳价征收。

绿氢可实现“零碳排”的制备,具有零碳税成本优势。2021 年,全球工业用氢和炼油用氢绝大部分源于化石燃料制氢。煤制氢路线下每生产 1 吨氢气平均需要消耗煤炭约 6-8 吨,排放 15-20 吨左右的二氧化碳,此外还会产生大量高盐废水及工业废渣。天然气制氢路线下每吨氢气的生成将排放 9-11 吨二氧化碳。根据 IEA,2021 年全球 9400 万吨氢气产量的二氧化碳排放量超 12 亿吨;相比之下,每生产 1 吨绿氢碳排量仅 0.03 吨,减碳空间极大,将大幅降低碳税成本。

制“绿氢”技术进步成本降低,带动氢能应用转变。根据 IEA 统计,2021 年超 99% 的氢气用于传统工业,并且以“灰氢”为主,而随着制“绿氢”技术的不断成熟,制氢成本未来大幅下降,将会带动更多零碳排应用。传统工业应用将转变为低碳排的制绿氨、绿甲醇,也会促进绿氢冶金发展。在交通领域,来源广,高能量密度,零碳排的氢能将替代汽油柴油等二次能源。在电力领域,制“绿氢”技术也能与风、光电耦合,发挥其在新型电力系统中的储能作用。

(一)工业应用

1、合成绿氨

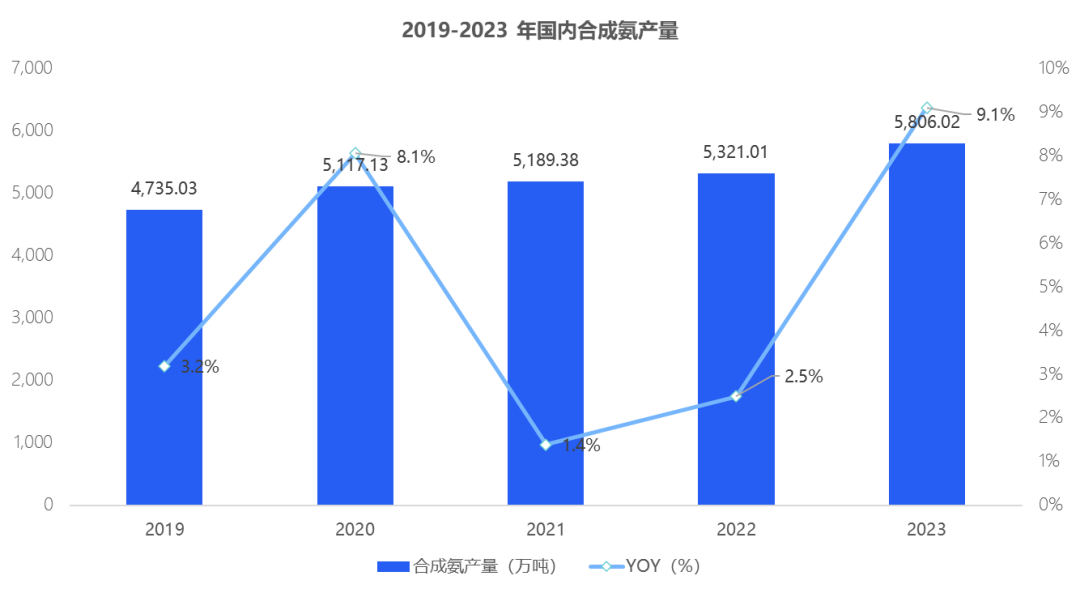

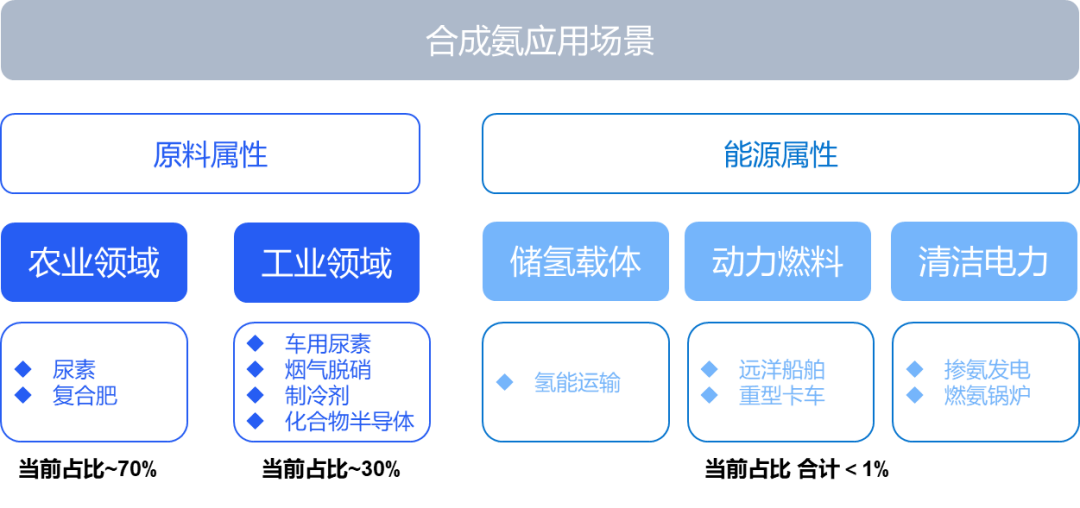

氨是全球生产及应用最广泛的化学品之一。目前氨主要用于制作硝酸、化肥、炸药以及制冷剂等,全球八成以上的氨用于生产化肥。由于其在储存和运输方面的明显优势,正在从最传统的农业化肥领域向能源领域拓展。2023 年我国合成氨产量 5,806 万吨,增加 9.1%。在双碳政策之下,绿氢在合成氨领域已应用率先放量,未来绿氢可替代空间 3000 万吨以上。

国内目前已经规划的绿氨项目产能累计达到了 430 万吨/年,其中共有 9 项绿氨项目计划将在 2024 年建成,对应披露产能达到约 104 万吨/年;6 项绿氨项目计划将在 2025年建成,对应披露产能达到约 51 万吨/年;远期仍有 275万 吨/年绿氨产能规划。

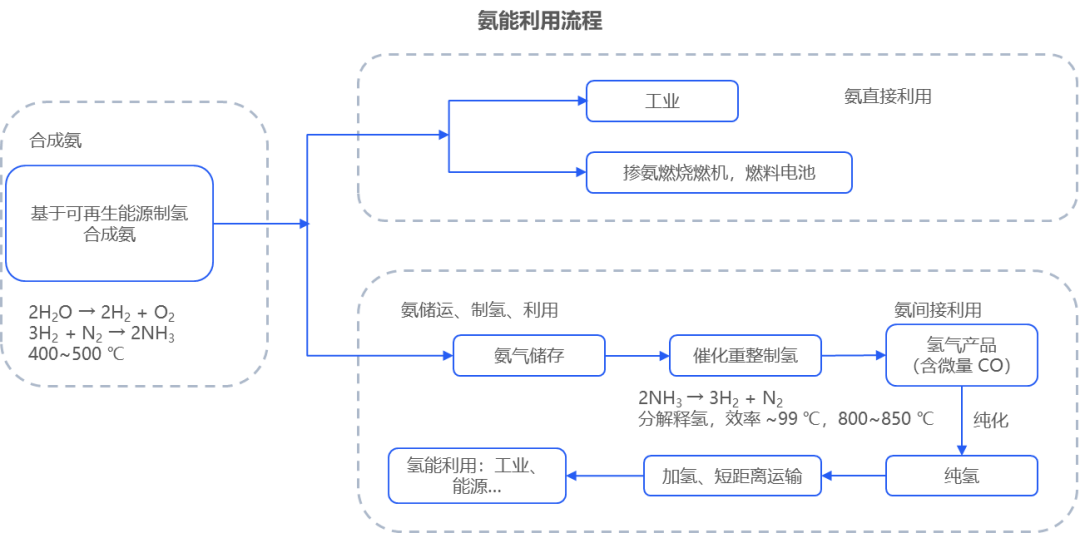

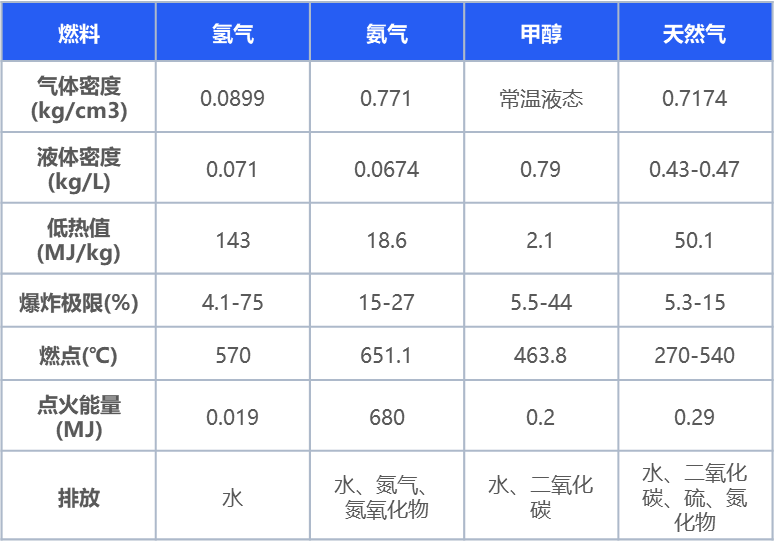

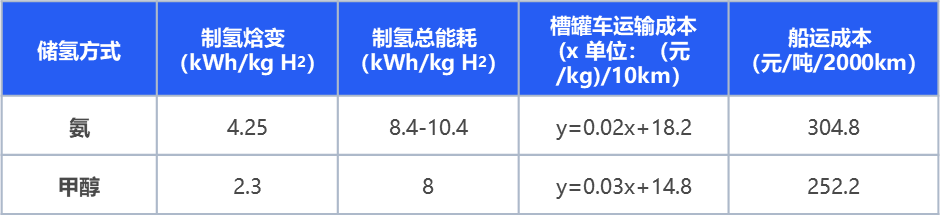

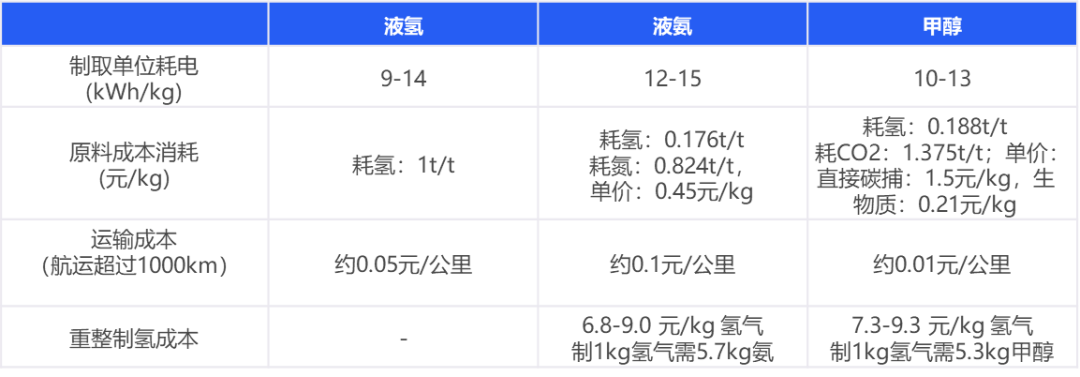

绿氨可作为储氢载体,可直接作为二次能源。氨可以通过传统高温分解吸附、新型低温催化分解等方法重整制氢,是存储运输氢气的有效载体形式。液氨较低的运输费用,逐渐降低的氨制氢成本,能让更便宜的氢气流入市场,加快氢能商业化进程,实现绿氢与绿氨的耦合。同时氨可以成为航运的燃料选择,替代传统的高、低硫燃料油需求。不同于传统燃料,绿氨燃烧主要产生的副产品是水蒸气和氮气,对大气污染较小,且其热值较高。但是氨的燃点为 651℃,点火温度较高且燃烧缓慢, 容易发生断火,因此需要对燃烧器进行改进或采用混氨燃烧模式。

(1)氨的优势

氨相对氢来说更容易运输和储存。氨比氢更不易燃,氨的沸点为 33.36℃,更容易液化,且氨有味道,易发现泄露。

液氨是一种比液氢本身更有效且能量密度更高的氢载体。与氢相比,一升液氨(NH3,0.036mol)中的氢原子含量为 0.108mol,而一升液氢(H2,0.035mol)中的氢原子含量为 0.071mol,所以在相同体积的储存容器中可以输送更多的能量。

氨已有成熟的运输法规和运输基础设施。氨运输和储存在中等压力的储罐中,有管道、铁路、驳船、船舶、公路拖车和仓库等多种运输方式和手段。

(2)氢转化氨

哈伯-博施法:N2+3H2 = 2NH3;利用绿氢作为原料,在高温高压条件下(反应压力 20~50 MPa,反应温度 350~500 ℃),第一代通过铁基催化剂催化合成,第二代采用钌基催化剂,可降低反应温度和压力。利用可再生能源制氢,与 Haber-Bosch 法合成氨相结合是实现工业化合成绿氨的一个值得期待的途径

电化学合成法:在电催化过程中,在阳极区进行 H2O 或 H2 的氧化过程,生成氧气(O2)和质子(H+),随后 H+ 通过质子交换膜传递到阴极区,在催化剂的作用下,N2 结合生成NH3。虽然电化学合成氨反应条件温和,条件友好,但是由于氨产率低,耗电量大等因素导致其不具有经济性以及大规模生产能力。

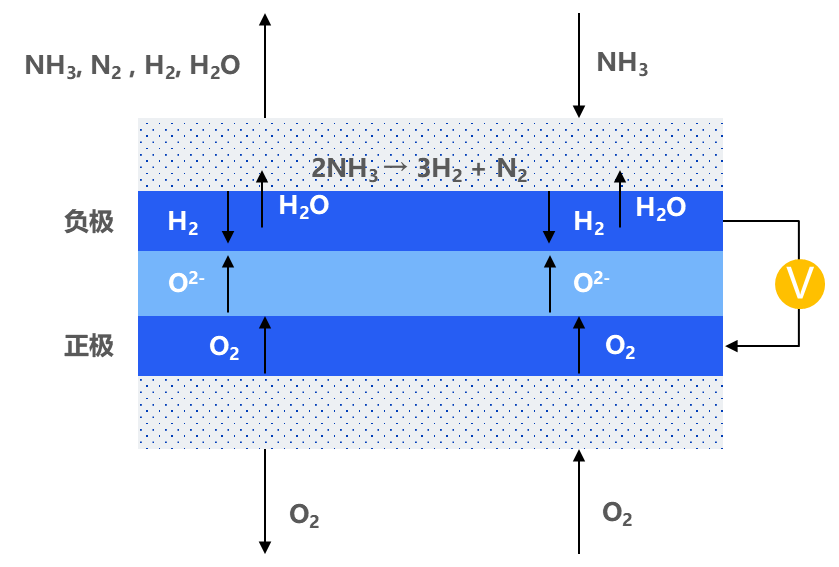

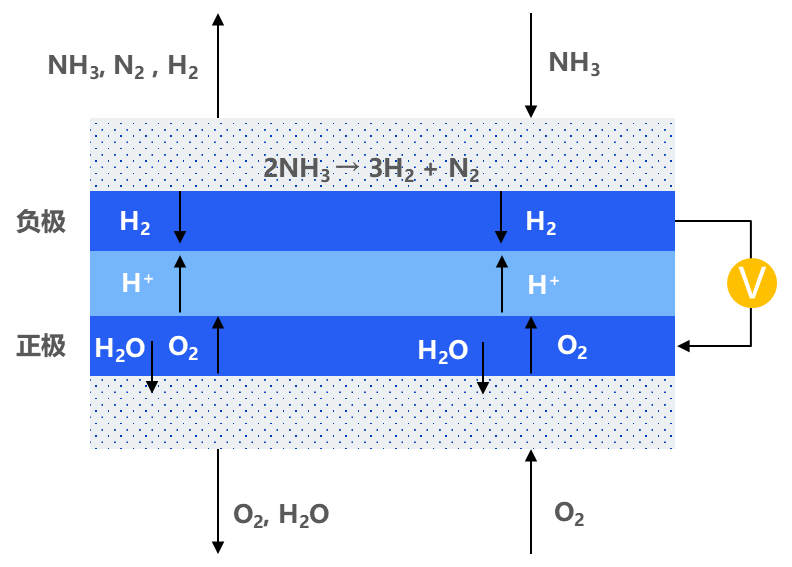

(3)氨燃料电池

根据供氨方式的不同分为间接氨燃料电池(IAFC)和直接氨燃料电池(DAFC)。间接氨燃料电池通过外部重整器先在外部将燃料分解成氮气和氢气燃料;直接氨燃料电池的氨不经过外部重整,直接进入燃料电池进行发电。

根据电解质可将氨燃料电池分为氧阴离子导电电解质固体氧化物燃料电池(SOFC-O)、质子传导电解质固体氧化物燃料电池(SOFC-H)、质子交换膜燃料电池(PEMFC)、碱性膜燃料电池(AMFC)等。其中,SOFC 具有高度的燃料灵活性,也是最常研究的氨燃料电池类型。

① 氧离子导电电解质固体氧化物氨燃料电池

工作原理基于氧阴离子在电解质中的传输。氨在阳极发生了两步反应,首先裂解产生氢,氢再与氧离子反应被氧化。在阴极,氧气或空气被引入阴极室,并在阴极-电解质界面处还原为氧阴离子,氧阴离子穿过电解质在阳极与氢发生反应生成水。

氧化钇稳定氧化锆(YSZ)具有高的离子导电性,允许氧阴离子在电解质中有效传输,并具有很高的化学和热稳定性,是最常用的 SOFC-O 电解质。

Alam 全球首个 6 kW直接氨燃料电池系统是完整的 100 kW SOFC模块的首个建构模块,此次测试验证了该公司的直接氨燃料电池(DAFC)的系统设计,可提供 61-67% 的电气效率。

② 质子传导电解质固体氧化物氨燃料电池

氨燃料分解生成氮气和氢气,氢在催化剂存在下转化为 H+,H+ 通过质子传导电解质转移到阴极固体电解质界面,与氧反应形成水蒸气。

③ 质子膜氨燃料电池

质子交换膜燃料电池的性能和耐久性与燃料的质量有关,但是杂质的沉积还是会降低系统的寿命和功率输出。使用氨燃料的质子膜燃料电池,虽然可以避免引入碳氧化物造成燃料电池中毒,但是氨的存在下,NH+ 会占据电荷位点,从而降低整体质子电导率,进而导致系统性能下降,高浓度和长时间暴露会导致严重不可逆的中毒。

(4)绿氨应用

氨传统应用市场主要集中在农业与工业方面,在零碳排政策下燃料应用将成为新的增长极。农业领域,氨主要作为尿素、复合肥的原料。工业领域,氩则用于生产车用尿素和烟气脱硝等,其中近些年已内酰胺、丙烯 腈、硝酸、烟气脱硝等细分工业应用市场对合成氣的需求均有较大增幅势头。但总体上,伴随着双碳下各项节能减排政策的驱动、传统的能源供应与使用体系重构下,氨的能源属性使其在清洁动力燃料等新市场具有极大的发展潜力。

氨作为无碳燃料是零碳排环境下的确定性主力燃料,但仍存在着多种燃烧缺陷问题待解决。氨的辛烷值高,抗震爆性好,可以通过提供更高的压缩比来提高输出功率。氨用作内燃机燃料时热效率高达50%,甚至近60%。氨作为燃料使用时也存在一些明显的燃烧缺陷,相对于汽油、柴油等燃料,氨燃烧时最小点火能量和层流燃烧速度均较低,因此,通常将氨与燃烧性能较好的燃料掺混来改善其燃烧特性。

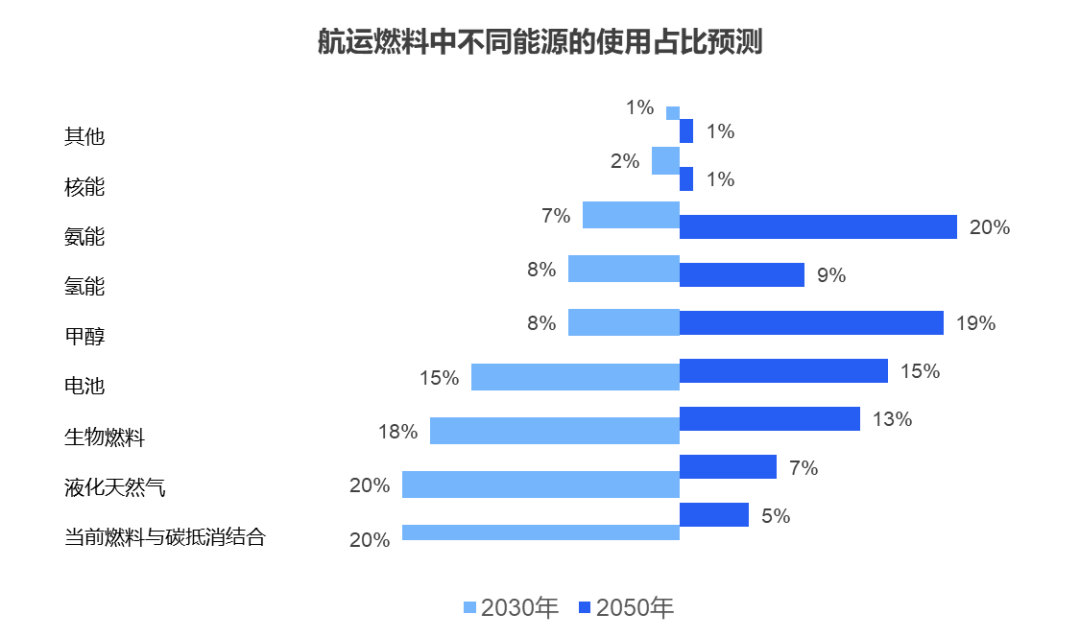

绿氨可作为未来航运的主力燃料,目前仍受限于技术发展的不成熟。绿氨作为燃料可以实现真正的零碳排放,相较于氢,绿氨作为液态物质更便于存储运输,大大减小运输成本,故可作为远洋船运的主力燃料。克拉克森数据显示,截至4月2日,全球已有13艘氨燃料动力船舶手持订单,此外还有249艘手持订单船舶采取了氨燃料预留的方案,覆盖了集、滚、散、气、油等各大主流船型。但是目前受限于制绿氨的高成本,以及氨内燃机以及燃料电池技术的不成熟,使得绿氨作为航运燃料的方案好处于早期阶段。

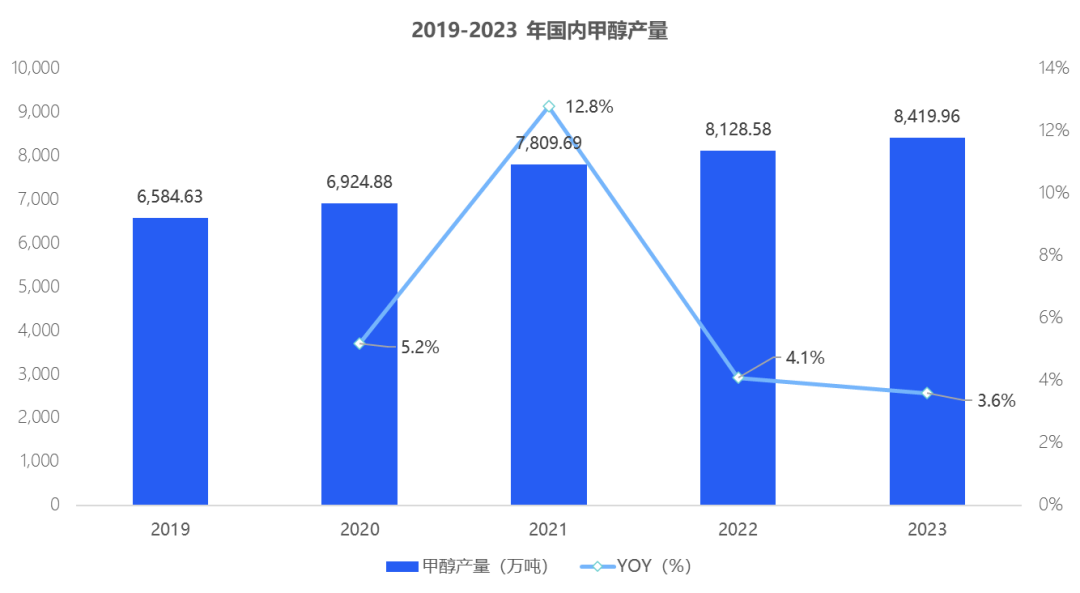

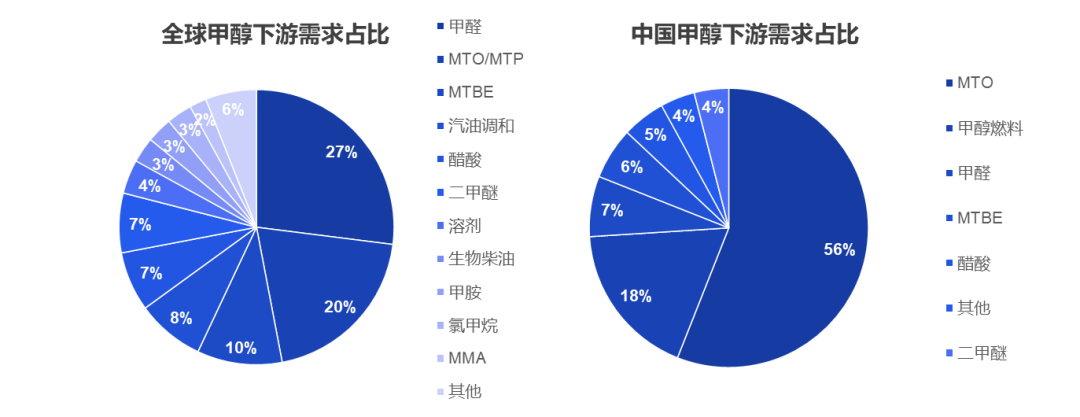

2、合成绿甲醇

甲醇是一种常见的化工消费品,目前基本依赖化石能源合成。甲醇在化工领域可用于合成烯烃、甲醛、醋酸、MTBE 以及二甲醛等化工产品。我国是全球最大的甲醇生产国和消费国,产能约占全球的 65%,但超过 99% 的甲醇仍然通过传统化石能源获得,会排放大量二氧化碳。随着 “碳达峰、碳中和”成为时代新主题,被称为“液态阳光”的绿色甲醇也逐步受到推崇,但现在仅有不到 1% 的甲醇是通过低碳绿色的方法制得。2023 年我国甲醇产量约 8,420 万吨,同比增加 3.6%,存在较大的绿色替代空间。

国内目前已经规划的绿色甲醇项目产能累计达到了 1033.75 万吨/年,其中 2023 年已投产 20 万吨产能;3 项绿色甲醇项目计划将在 2024 年建成,对应披露产能达到约 125 万吨/年;5 项绿色甲醇项目计划将在 2025 年建成,对应披露产能达到约 190 万吨/年;远期仍有 698.75 万吨/年绿色甲醇产能规划。

甲醇可作为能源燃料,可与汽油进行混合应用。甲醇燃料是指利用工业甲醇或燃料甲醇加变性醇添加剂与现有国标汽柴油按一定体积调配制成的一种新型清洁然料。使用甲醇燃料替代后,可以大幅降低排放。以 M15 甲醇汽油(甲醇掺入量 15%)为例,一氧化碳和碳氢化合物排放比使用 93# 汽油分别降低 23.2% 和 28.5%。甲醇可与现有发动机兼容,应用成本低,当添加 15% 到 20% 的甲醇时不需要对现有的发动机进行大的改动。目前政策也在推动甲醇燃料进入交通运输领域。2019 年,工信部等 8 部门印发《关于在部分地区开展甲醇汽车应用的指导意见》,提出推动甲醇汽车及燃料技术研发与应用。2021年印发的《“十四五”工业绿色发展规划》提出,促进甲醇汽车等替代燃料汽车推广。

甲醇可用于船舶燃料,大量减少有毒气体排放。与现有的船舶燃料油相比,使用甲醇作为动力,可以减少 99% 的硫氧化物排放、减少 80% 的氮氧化物排放,最多可减少 25% 的二氧化碳排放。

甲醇燃料船舶订单量逐年增长。 据法国咨询机构 Alphaliner 统计,截至今年 2 月底,全球绿色船舶订单占总订单约四成,其中 LNG 双燃料船舶订单量达 198 艘、231 万标箱,约占到订单总量的三成,占累计订单总量比例最高。甲醇双燃料船舶订单为 68 艘、93 万标箱,在总订单中占比中增速较快。

全球最大航运公司A.P. 穆勒-马士基积极部署绿色甲醇。马士基表示甲醇动力船舶的技术难题已经解决,已向韩国现代重工集团订造 19 艘甲醇双燃料动力超大型集装箱船。

(1)甲醇的优势

甲醇可作为汽油的良添加剂。甲醇燃料相比传统汽油辛烷值 20-95,甲醇的辛烷值高达 107-112,抗爆性强,发动机更加平稳的工作。同时甲醇加入添加剂之后可与汽油保持长时间混合稳定。

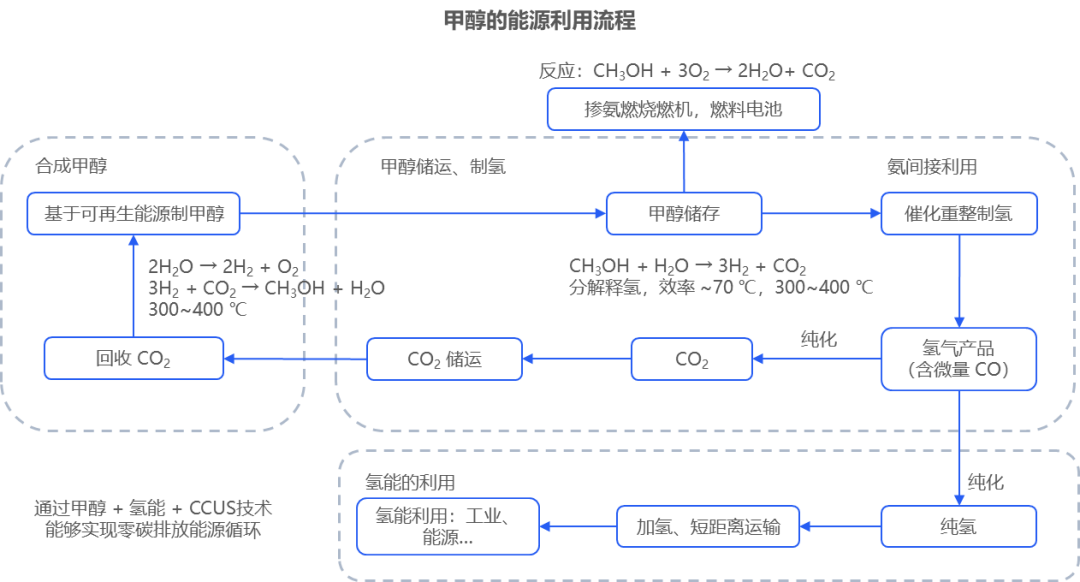

氢气合成甲醇和甲醇储运技术成熟。甲醇常温处于液态,无腐蚀性和毒性,更容易储存和运输。甲醇催化重整制氢技术成熟,能够实现氢气和甲醇之间的可逆转化,可以促进氢的储运。

甲醇燃烧稳定性更好。氨燃烧速度慢、点火能量高,因此氨气燃烧稳定性差。而甲醇燃烧速度快于氨、点火能够量低。

(2)氢转化甲醇

绿氢催化合成绿甲醇:通过电解水法制得绿氢与 CO2,在200-300℃,5-10MPa 及铜基催化剂(Cu-Zn-Cr,Cu-Zn-Cr)的作用下可以合成甲醇;除了氢源来自于新能源电解水制的绿氢,根据IRENA的划分,只有生物质与直接碳捕(DAC)而得的二氧化碳制取的甲醇才可认定为绿醇,所以根据CO2的来源可以将绿氢制绿甲醇分为“生物质制甲醇”和“碳捕集制甲醇”,

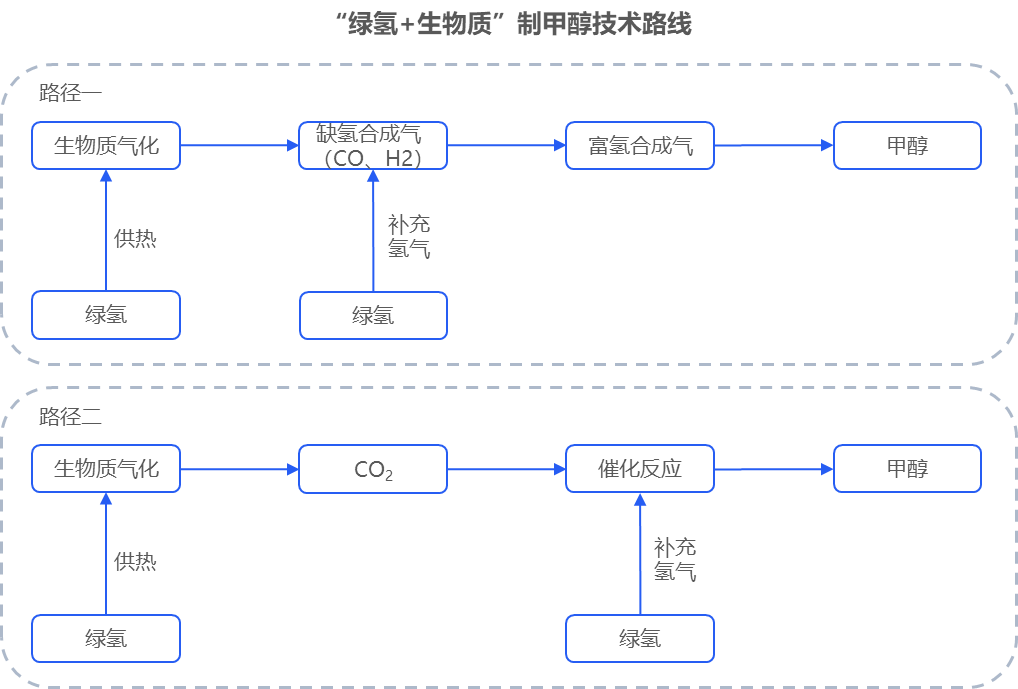

生物质制甲醇(绿氢+生物质):“绿氢+生物质”技术利用生物质气化提供碳源、并结合绿氢合成甲醇,每生产 1 吨甲醇需要 0.11-0.19 吨绿氢;“绿氢+生物质”有两条技术路径:

路径一是利用秸秆等生物质气化剂生成CO与少量H2,之后引入绿氢调节CO与H2的比例来生产甲醇,反应式如下:CO+2H2→CH3OH,反应焓值为-90.7 kJ/mol

路径二是在氧气充足的情况下将生物质直接气化为二氧化碳,再配合绿氢生产甲醇,反应式如下:CO2+3H2→CH3OH+H2O,反应焓值为-49.5 kJ/mol

从碳排放来看,“绿氢+生物质”可满足欧盟标准,但取决于工艺路线及优化水平。全生命周期来中,以秸秆生物质作原料时为例,来自生物质的碳排放按净零计算,碳排主要来自生物质气化或甲醇生产过程中的化石燃料燃烧供热,取决于反应温度、余热回收利用技术水平等;再加上运输等过程碳排后,“绿氢+生物质”甲醇燃料全生命周期碳排放约 0.12~0.74 kgCO2/kg 甲醇。当采取升级供热系统、利用其他装置余热供热等节能工艺后,碳排放理论上可低至 0.12kgCO2/kg 甲醇,满足欧盟标准。

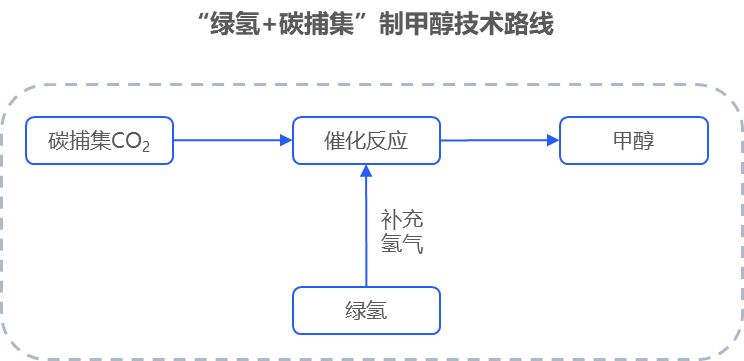

CO2捕集制甲醇(绿氢+CO2捕集):利用工业尾气捕集CO2提供碳源、并配合绿氢合成甲醇。 首先以“碳捕集”技术收集来自化工厂、燃煤电厂等尾气中的二氧化碳;之后引入绿氢,以“二氧化碳加氢”技术实现二氧化碳与绿氢反应合成制甲醇,每生产 1 吨甲醇约需 0.19 吨绿氢。

从碳排放来看,“绿氢+CO2” 可满足欧盟标准,但取决于其反应过程中的供热来源等。全生命周期中,碳捕集得到的二氧化碳原料按净零计算(此处仅限未参与过碳认证或未计算过减碳量的来源),碳排放主要来自于生产过程中化石燃料燃烧供热等;加上运输等过程碳排后,“绿氢+CO2”甲醇燃料 全生命周期碳排放约 0.12 t~0.94 tCO2/吨甲醇。若采用绿电、绿氢、生物质供热等低碳方式进行供热,全生命周期碳排 理论上可降至约 0.12 kgCO2/kg 甲醇,满足欧盟标准。

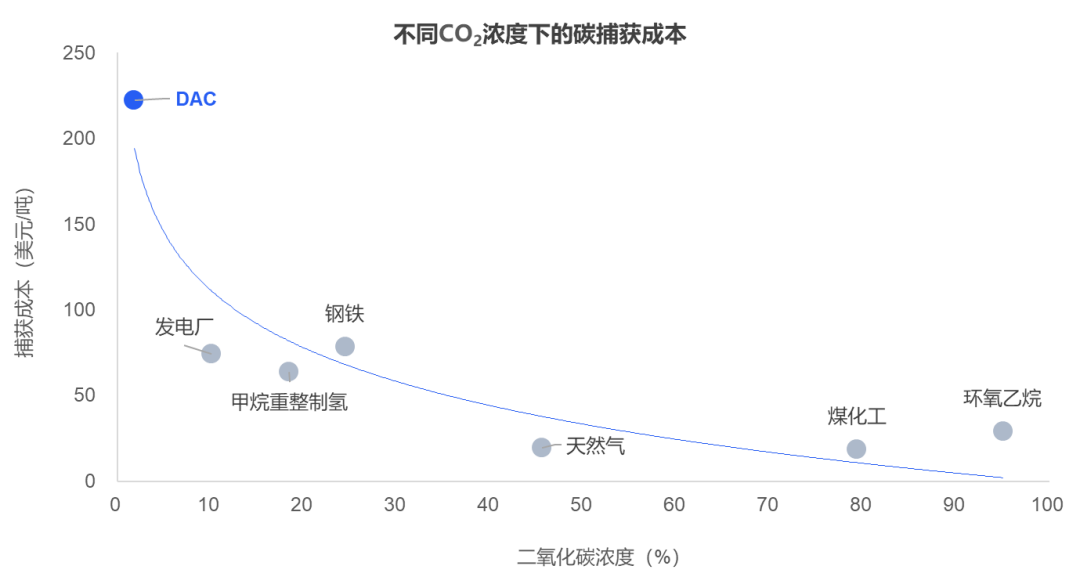

受捕碳技术影响直接碳捕成本过高,中短期内难以供应规模化的绿色甲醇制备。由于直接碳捕面向的是分布式、低浓度碳源,使得其工作过程的能耗巨大,成本高昂,目前直接碳捕的成本约为200-250美元/吨,远高于煤化工、天然气等集中碳源20-40美元/吨的水平。但当前全球直接碳捕的二氧化碳捕获量尚不足万吨,且相关的技术成熟度较低一液态、固态、电化学等吸附材料与变温、变湿、变压等工艺尚未成熟定型。

来源:IEA国际能源署

来源:IEA国际能源署(3)甲醇燃料电池

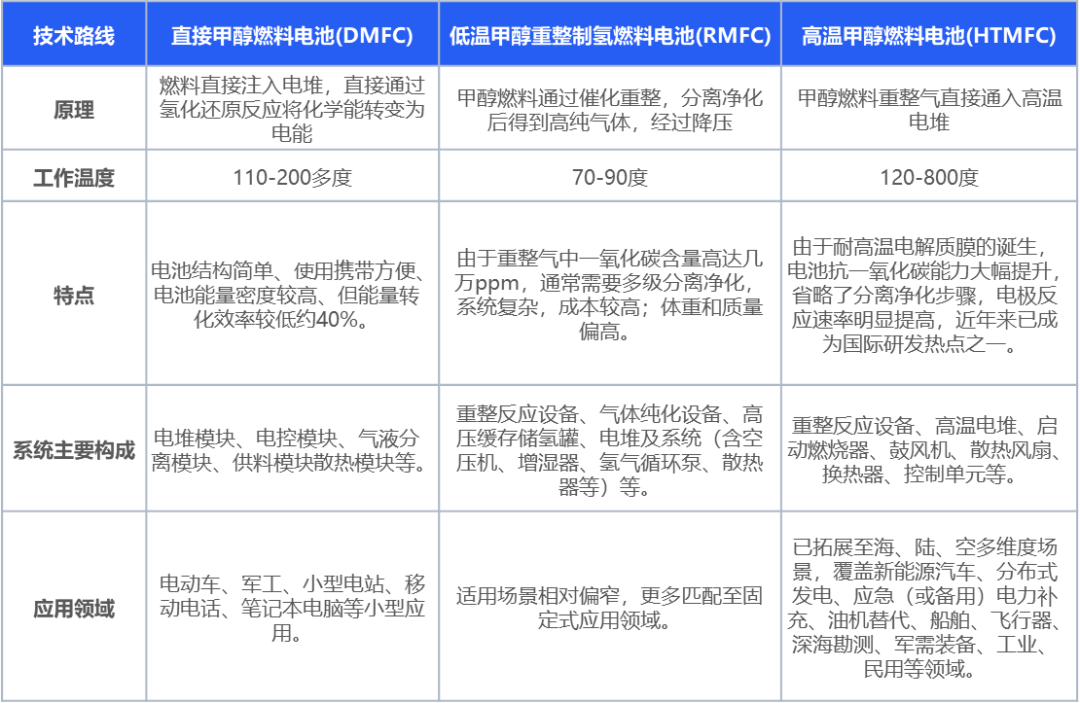

从技术路线来看,甲醇燃料电池主要分为直接甲醇燃料电池(DMFC)、低温甲醇重整制氢燃料电池(RMFC)、高温甲醇燃料电池(HTMFC)三种技术路线,各自的反应原理和擅长的应用场景也有场所不同:

① 直接甲醇燃料电池(DMFC)

DMFC是质子交换膜燃料电池(PEMFC)的一种变种路线,直接使用纯甲醇而不需要预先重整制氢。

阳极甲醇氧化反应:2CH3OH + 2H2O = 2CO2 + 12H+ + 12e-

阴极氧还原反应:3O2 + 12H+ + 12e- = 6H2O

总反应:2CH3OH + 3O2 = 2CO2 + 4H2O

催化剂:由于一元Pt催化剂活性难以提高,且催化过程易自中毒,因而研究人员对铂基二元、多元金属催化剂经行了大量的研究;二元催化剂有PtRu、PtMo、PtRe、PtNi等:多元催化剂有Pt-Ru/C、Pt-Sn/C、Pt-Ir/C等;同时也引进了纳米技术,出现了贵金属纳米催化剂,但这些金属材料价格偏高、活性及稳定性还达不到理想要求。

质子交换膜:质子交换膜是直接甲醛燃料电池的核心部件,目前应用最多的是Nafion系列膜;Nafion膜是一种全氟磺酸膜,由于其较强的抗化学侵蚀性,良好的质子导电性与吸水率,且具备高度的相分离形态等特性,以及在优化条件下,可达90%燃料利用率。使用无机酸掺杂的基础聚合物膜体系、电聚合磺化苯酚膜体系、PBI浸磷酸膜以及有机、无机纳米材料膜(如基于纳米Pd的质子交换膜)等效果不错,性能需进一步研究。由于甲醇溶液里,甲醇和水能随氢离子的迁移发生渗透,产生淹水现象,所以降低电池输出电压。

② 甲醇重整制氢燃料电池

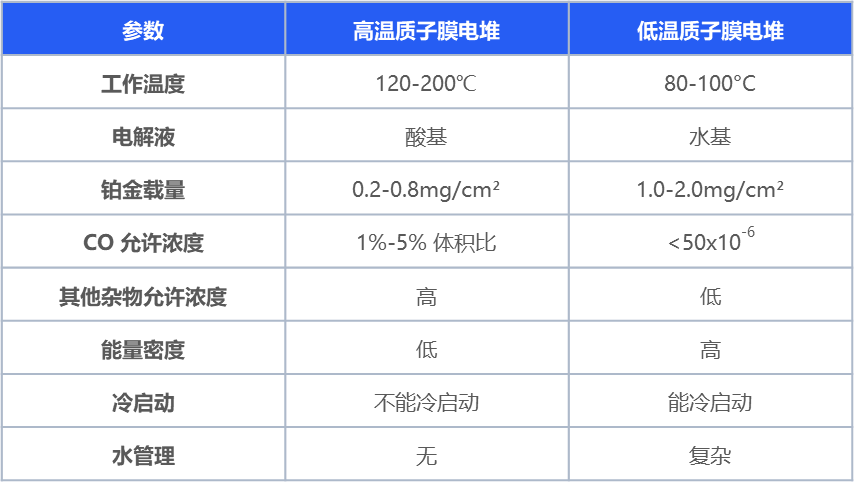

甲醇和脱盐水溶液在20~280℃,在催化剂作用下转化为以氢气和二氧化碳为主的重整混合气。混合气通过提纯装置可以得到纯度达99.9999%的氢气。氢气作为反应物进入燃料电池和氧气反应产生电能。根据工作反应温度的不同,燃料电池质子膜可以分成低温质子膜(LT-PEM)和高温质子膜(HT-PEM)

低温甲醇重整制氢燃料电池(RMFC):电池系统结构包括加压甲醇水蒸气重整制氢、多级气体分离与氢气纯化、中高压缓冲储氢罐、LT-PEMFC电堆和低温系统必要BOP零部件。

高温甲醇燃料电池(HTMFC):电池系统结构包括常压甲醇水蒸气重整制氢、HT-PEMFC电堆、高温系统必要BOP零部件。其中耐高温电解质膜可以使电池抗一氧化碳能力大幅提升,甲醇燃料重整气直接通入高温电堆,省略了分离净化步骤,电极反应速率明显提高。

目前已开始应用于船舶领域,到今年3月底,全球已有25艘甲醇燃料船投运,81艘新建甲醇燃料船下了订单,甲醇燃料船市场潜力有待挖掘。

(4)绿甲醇的应用

甲醇下游应用场景众多,总体上,甲醇制烯烃、甲醇燃料、甲醛长期为甲醇最为主要的三大下游需求场景。其中甲醇制烯烃下游细分应用场景分散且规模巨大,总体需求量保持稳定。受房地产等下游市场下行影响,甲醛、二甲醚等传统需求场景增长缓慢。甲醇作为一种较为清洁、高效的液体燃料,燃料用途在碳中和的大背景下成为甲醇下游最具潜力的需求增长点,可广泛应用于车船用动力燃料或锅炉发电供热燃料,甲醇燃料需求稳步上升,是甲醇最突出的新型需求。

随着国际海事组织的减排战略提出,绿色甲醇将成为航运燃料中短期最具可行性方案。国际海事组织 2018 年通过了减排初步战略,2023 年 7 月发布了最新的 2023 减排战略,提出到 2030 年全球海运年碳排放总量与2008年相比至少下降20%,力争30%。与绿氢和绿氨对比绿甲醇由于其转换成本低、可获得性高、基础设施相对完善、技术成熟度较高等优势。在政策端,国际海事组织货物与集装箱运输分委会、海上安全委员会等国际组织已推出(绿色)甲醇/乙醇作为燃料的船运行业标准性质的文件中国、欧盟等主要经济体也推出了针对本国/地区的绿色,低碳甲醇船用燃料相关政策,故绿甲醇有望成为航运燃料中短期内最具可行性的方案。

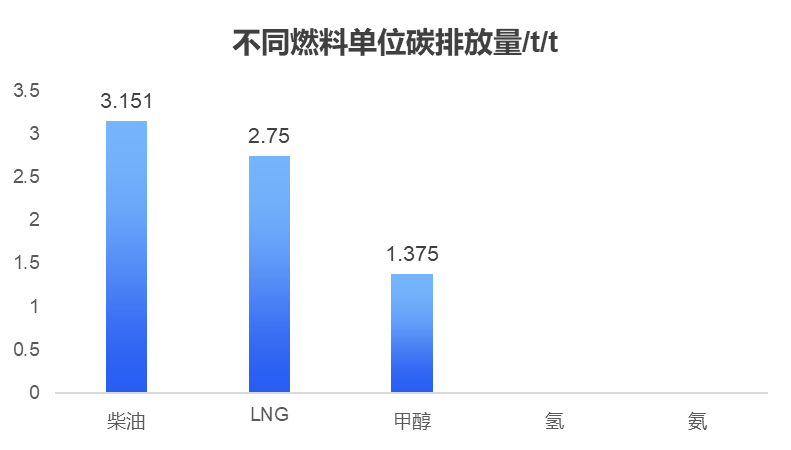

甲醇燃料船舶订单已开始稳步上升,受碳排影响只能作为前中期的过渡方案。DNVAFI发布了最新的全球航运船舶数据,2023 年全球总共新增了 298 艘替代燃料动力船舶订单,同比 2022 年增长 8%。2023 年甲醇成为新增订单的主流,订单大幅增加(138艘),近乎 2022 年35艘订单的四倍。但是,绿色甲醇作为燃料仍存在 1.375t/t 的碳排放,故而不能成为零碳排的终极解决方案,只能作为前中期响应政策的一个过渡性的方案。

3、绿氢冶金

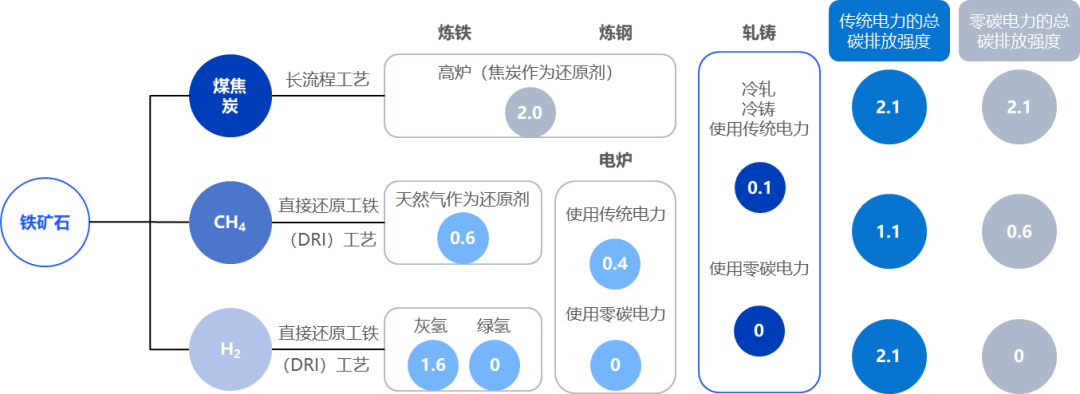

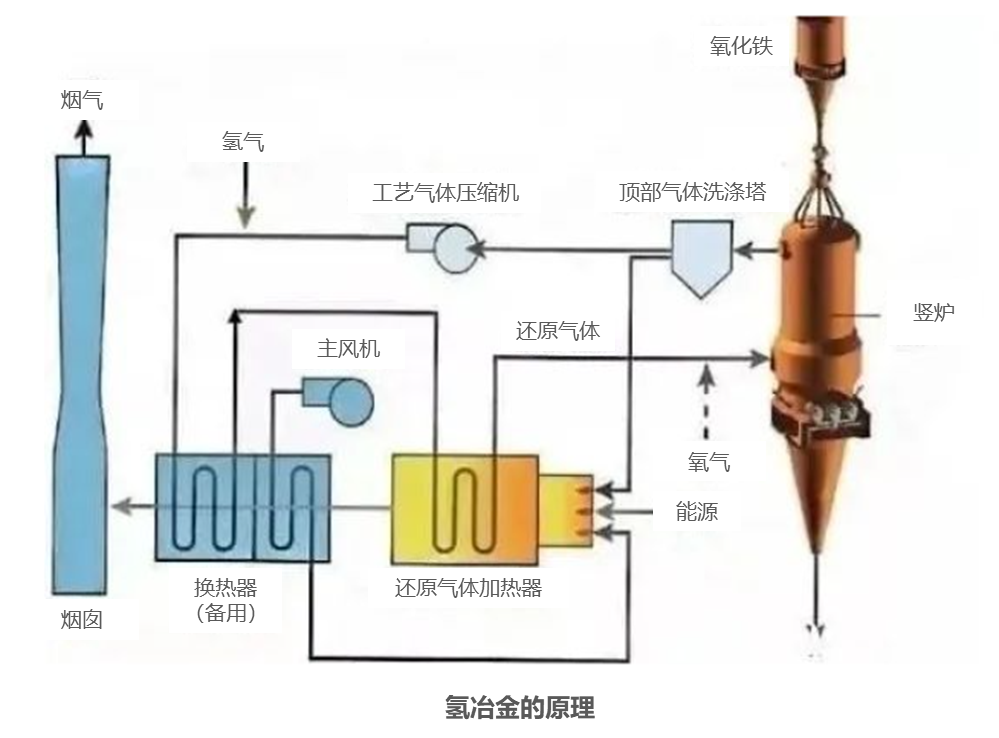

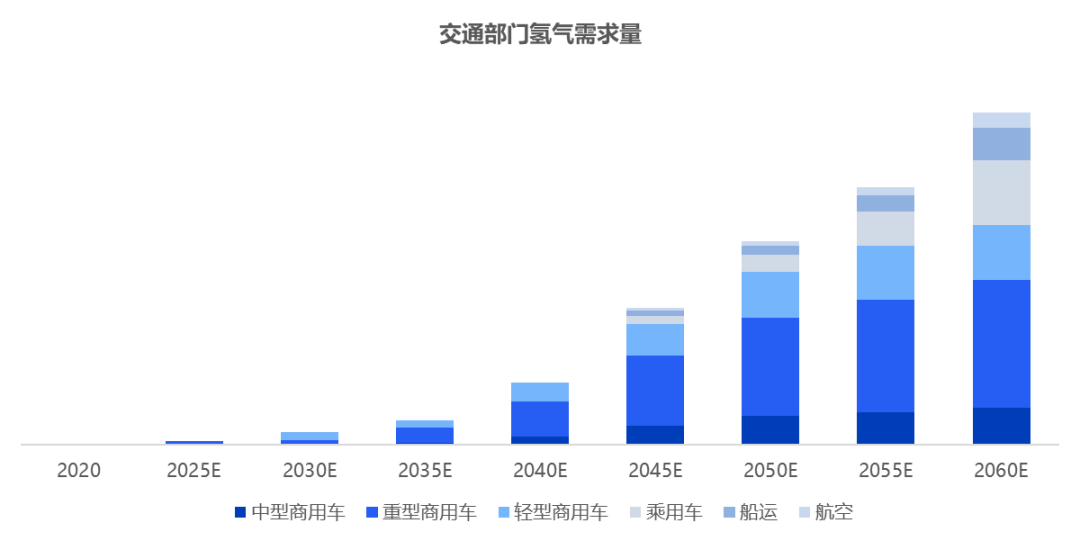

氢冶金是钢铁行业实现碳中和目标的革命性技术。根据车百智库数据,长流程高炉炼铁碳排放量约占整个钢铁生产碳排放的 70%。鉴于钢铁行业碳中和目标的紧迫性,钢铁行业必须采用突破性的低碳炼铁技术减少碳排放或通过 CCUS 技术实现脱碳。氢冶金即用氢气取代碳作为还原剂和能量源炼铁,还原产物为水,可实现零碳排放。基本反应式为 Fe2O3+3H2=2Fe+3H2O。根据氢能联盟预计,2060年我国氢冶金将产生1400万吨氢气需求。

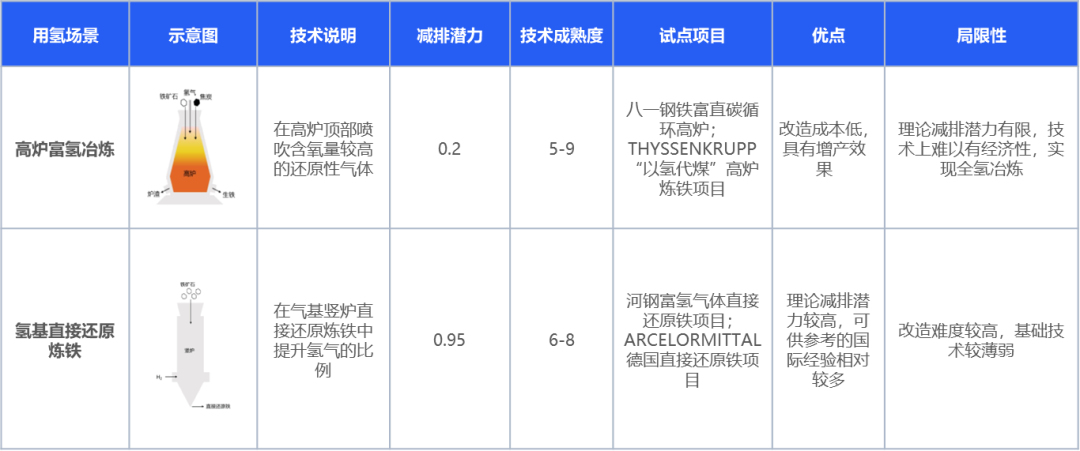

氢冶金减碳技术路线主要分为两种:高炉富氢冶炼和氢基直接还原炼铁,根据中国氢能联盟数据,高炉富氢冶金碳减排潜力可达 20%左右,氢基直接还原炼铁碳减排潜力达到 95%。

(1)氢冶金原理

高炉富氢冶炼:即通过喷吹天然气、焦炉煤气等富氢气体参与炼铁过程,基于传统高炉-转炉法(BF-BOF)改造而来。BF-BOF法使用铁和焦炭在高炉中高温反应还原获得铁。基于此在高炉顶部喷吹含氢量较高的还原性气体,从而减少焦炭用量,进而减少二氧化碳排放。高炉富氢冶炼工艺存在以下主要问题:

1)高炉中焦炭的骨架作用可以保证高炉中良好的透气性,用富氢还原气只能替代部分焦炭的热反应和还原剂,而不能替代焦炭的骨架作用。

2)由于氢气分子较小,喷吹氢气时风口回旋区气流会发生改变,从而影响喷吹效率。

3)富氢冶炼时,高炉局部会产生上冷下热的问题,受热不均会对高炉炉体产生损害。

4)富氢还原气到底应该是从软熔带下部喷吹还是从风口喷吹,或者同时喷吹的话各占多少比例,是需要不断改进的工艺细节问题。

5)高炉中氢气含量与其他气体含量的安全匹配问题。

氢基直接还原炼铁:基于直接还原铁-电弧炉法(DRI-EAF)改造。DRI-EAF法采用品位较高(68%以上)的铁矿石,通入一氧化碳、氢气混合气作为还原剂,为进一步减少二氧化碳排放,可以提高氢气的比例。氢基直接还原工艺存在以下主要问题:

1)氢气的制备需要较高的财务成本,氢气的储运较传统能源有诸多不便,氢气本身也有易燃易爆等特点,经济制氢、储运氢和安全用氢,对相关技术和设备提出了非常高的要求。

2)全氢还原或接近全氢还原具有较强的吸热效应,对竖炉反应器产生不利的温度场影响,进而影响氢气的反应效率,如何补充氢气参与反应带走的热量是需要不断改进、完善该工艺的重点。

3)如果对含有氢气的还原气补充热量,将对氢气本身耐高温、炉体内反应物耐氢腐蚀性、防还原气逸散等提出更高要求,相关加热和输送设备要具备更高性能。

4)氢气在竖炉中的流速需要根据实际情况合理调节,才能取得最佳的还原反应效率。

5)全氢还原或接近全氢还原工艺,需要考虑如何合理渗碳。

高炉富氢减碳幅度小,气基直接还原竖炉成本高。高炉富氢减碳为20%,氢基直接还原减碳潜力可达到95%。但是氢基直接还原炼铁反应要求高,其炉顶压力 0.4 MPa条件下,每吨直接还原铁需要消耗 2600 m3温度为900 ℃的氢气,才能满足竖炉还原的热量需求。

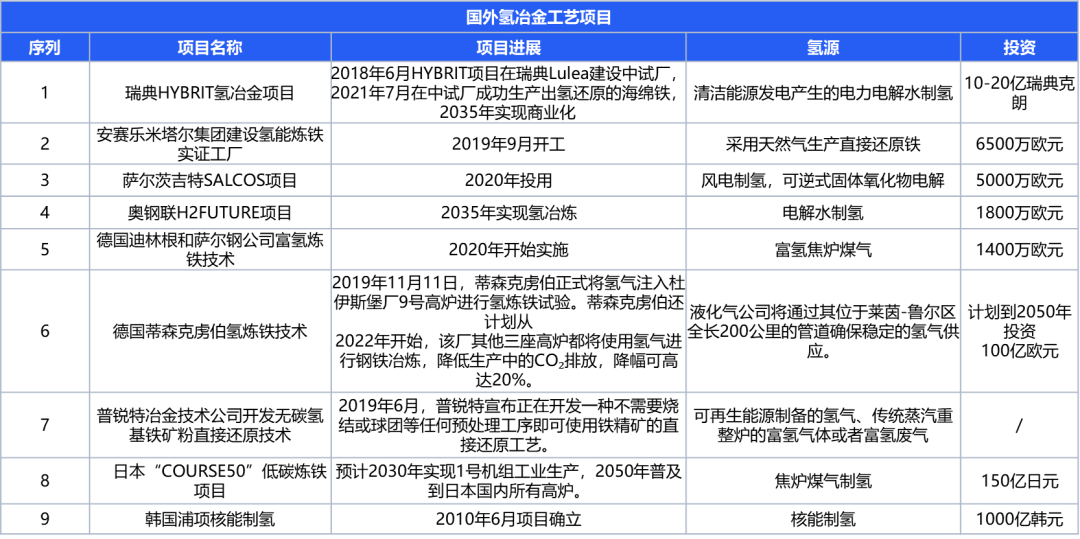

(2)国内外氢冶金发展现状

全球钢铁行业都在积极开展氢能冶金实践。欧洲、日本、韩国等国家和地区的钢铁企业均制定了包括氢能冶金在内的低碳冶金技术路线图,加快研发、试验和应用,为实现碳中和目标寻求工艺技术突破。目前全球已经有部分氢冶金技术的案例,例如瑞典酐铁 HYBRIT 项目、萨尔茨吉特 SALCOS 项目、奥钢联 H2Future 项目、德国蒂森克虏伯 Carbon2Chem 项目等。

国内部分钢铁企业已发布氢冶金规划。示范工程正在逐步建成并投产,取得一定的创新突破,但示范工程尚处于工业性试验阶段,还存在基础设施不完善、相关标准空白、成本较高、安全用氢等问题,而且现阶段考虑气源、制备、储运、成本等因素所用氢气多数仍为“灰氢”,距离实现“绿氢冶金”还有很长的路要走。

随着氢能产业发展热度持续升温,钢铁产业成为氢能应用发展的重点方向。2022年3月,国家发展改革委、国家能源局联合发布《氢能产业发展中长期规划(2021-2035年)》,提出开展以氢作为还原剂的氢冶金技术研发应用,探索氢冶金示范应用。钢铁产业开展用氢示范,相关研发、设计和配套装备制造的热情明显提升。目前,国内多个钢铁企业在氢冶金方向进行了战略布局,通过联合科研单位等方式,科学推进多种氢冶金技术生产项目试点。其中,宝武集团于2021年11月发布了《宝武集团碳中和行动方案》,公布了以富氢碳循环高炉和氢基竖炉为主要工艺路线的碳中和冶金技术路线图;河钢集团于2022年3月发布《低碳发展技术路线图》,提出低碳技术变革路径具体措施为氢冶金和CCUS技术应用。整体上,我国布局氢冶金的相关钢铁企业主要包括宝武集团、河钢集团、酒钢集团、天津荣程联合钢铁集团、中晋太行炼化公司、建龙集团等。

钢铁冶金用氢代碳,长远看经济性可期。用氢气代替煤炭用于钢铁产业和冶金行业,工艺变换中成本占比最大是还原剂本身。经计算,生产 1t 生铁需要 601Nm³ 氢气,补偿吸热反应需要 67Nm³ 氢气,加热融化到 1600℃ 需要 85Nm³ 氢气,按照 75% 热效率计算,生产1t 生铁最终需要的氢气量为 1000Nm³。而传统工艺,生产 1t 生铁需要 300kg 焦炭和200kg 煤粉。按照当前的炼焦成本估算,钢铁产业用氢替代碳进行还原可接受的氢气成本为 0.65元/Nm³。当前国内煤制氢成本约 0.83~1.13元/Nm³,国内泰钢、鞍钢等集团利用焦炉煤气通过变压吸附和提纯后的氢气成本为 1元/Nm³,随着制氢技术不断发展,氢气价格将进一步降低,逐渐缩小与平衡成本之间的差距,因此用氢气替代煤炭作为钢铁冶金还原剂具备较大的经济性潜力。

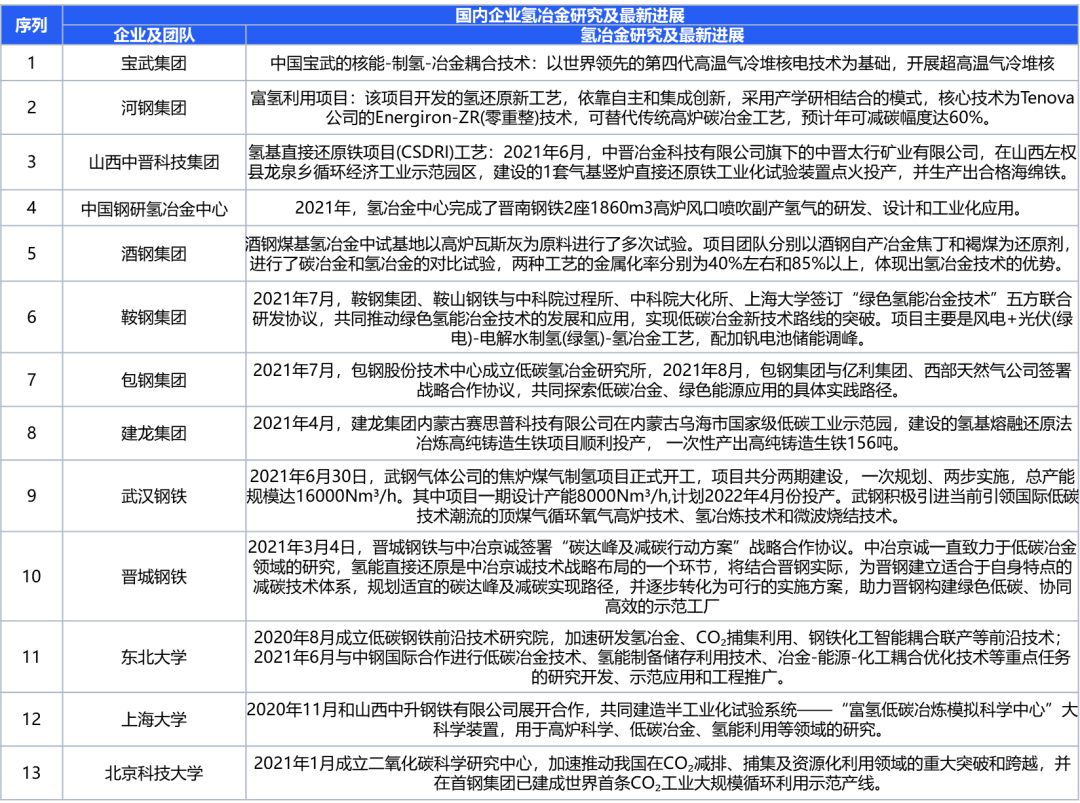

在绿色转型下钢铁行业具有巨大绿氢的需求,高成本绿氢成为发展掣肘。2020 年我国粗钢产量首次突破 10.65 亿吨,占全球产量 50% 以上。根据百人氢能中心预测数据,预计到 2030 年国内氢冶金产量可达 0.21-0.29 亿吨,约占全国钢铁总产量的 2.3%-3.1%。氢冶金的氢气需求约为 191-259 万吨,其中约 92% 来自灰氢,剩余约 8%来自绿氢。到 2050 年,氢冶金钢产量为 0.96-1.12 亿吨,氢冶金的氢气需求约为 852-980 万吨,其中灰氢需求 166 万吨,剩余 814 万吨来自于绿氢。然而受制氢成本影响,绿氢价格过高,使得绿氢冶金不具有经济性,限制了其发展。

4、绿氢炼化

石油炼化领域用氢需求大,氢气在炼化过程起关键作用。炼化领域是用氢的重要场景,根据IEA,2021年全球炼化领域氢能需求达到1800万吨,到 2030 年炼化用氢需求将达到 4570 万吨。石油炼化工艺流程分为工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。其中加氢裂化,加氢精制两个过程需要一定的氢气,一是除去硫、氮、氧杂质和二烯烃,二是将长链烃转化为短链烃,从而将重油升级为具有更高价值的产品。两个过程的反应式如下:

加氢硫化:R-S-R + H2 → 2RH + H2S or RSH + H2 → RH + H2S

加氢裂化:R1-R2 + H2 → R1H + R2H

绿氢炼化实现深度减碳,推动石化工业转型升级。我国石化工业的碳排放主要集中在炼化产业。据测算,2019年我国炼化产业碳排放量约为4.7亿吨,约占全国碳排放总量的5%。其中,与能源相关的碳排放约占 45%,过程排放约占 32%(主要是化石能源制氢),间接排放约占 23%。“双碳”目标下,利用绿氢和绿电协同重构以化石能源为主的炼化工艺流程,不仅可促进石化工业深度减碳,而且可推动石化工业实现高质量发展。”绿氢“在经济上可行条件下逐步替代”灰氢“。前许多国外大石油石化公司都明确提出了净零碳排放目标和低碳发展战略,加快部署“绿电—绿氢—炼化”一体化示范项目,积极推进绿色低碳转型。如,BP公司与海上风电开发商合作,将在德国 Lingen炼油厂大规模应用绿氢。远期来看,随着可再生能源占比增加,石油炼化减少,据EDRI预测,2030年前石油需求将达峰并进入平台期,原油加工量基本达到峰值。

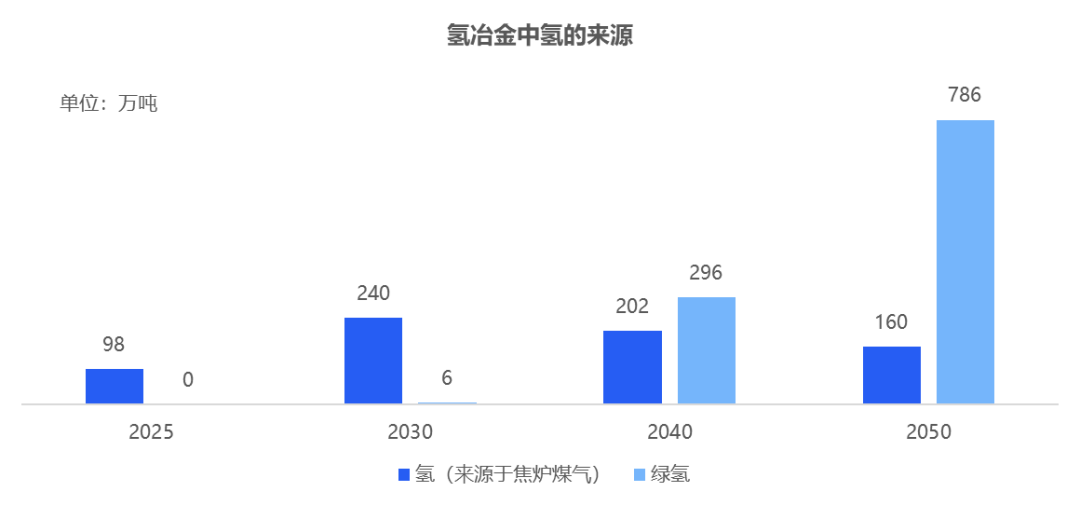

(二)交通应用

在“碳中和”大背景下,发展氢能是交通脱碳必经之路。氢能具有比汽油更高的能量密度和燃烧热值,燃烧后零碳排放,可满足交通能源需求。2022年国家发改委在《氢能产业发展中长期规划(2021—2035)年》中提出2025年实现燃料电池车辆保有量约 5 万辆。中国氢能联盟预计,在2060年碳中和情景下,我国在交通领域的用氢需求达4051万吨。

氢能在重载交通领域应用潜力优良,现阶段应用以氢能汽车为主。氢燃料电池汽车具有续航里程长、低温性能优良、加注迅捷等优势,适用于中长距离和重载运输,在重卡、船舶、航空等高载重、续航要求高的场景应用潜力优良。目前氢能在交通领域的推广以燃料电池商用车为主,未来随着相关技术的成熟,有望与纯电动汽车互补发展。

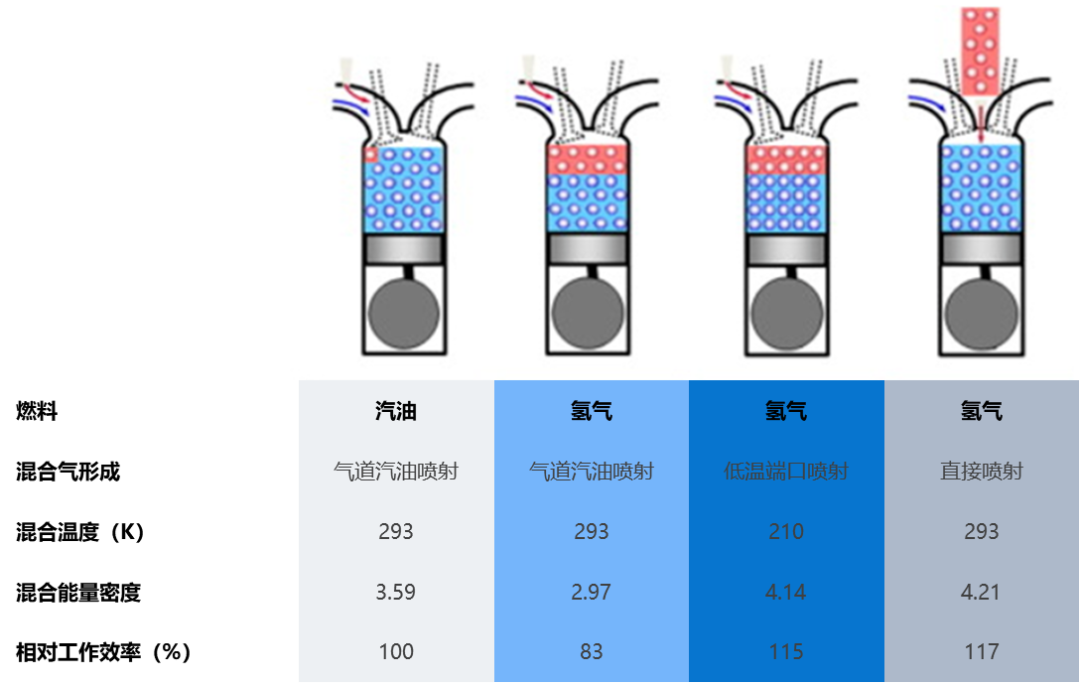

1、氢内燃机

氢内燃机成本低,具有较好燃料经济性。以氢为动力来源有氢燃料电池和氢内燃机,氢燃料电池的研究可关注《万亿氢能产业链创业投资逻辑-势乘研究》。相较于氢燃料电池,氢燃料发动机的优势则在于成本低(是燃料电池的10%左右),可通过现有燃油发动机改造而来。对氢气的纯度要求不高,也可以使用氢与天然气、氢与其它燃料的混合燃料。氢燃料内燃机不需要热机、不存在冷起动问题、具有较好的燃料经济性。氢内燃机做功过程与普通汽油或柴油内燃机完全相同,同样是按照吸气—压缩—做功—排气4个冲程来完成化学能对机械能的转化,只是氢内燃机里的燃料是氢气。

氢内燃机耐用性也被验证,国内外多个厂家积极布局。2021年,丰田打造的燃氢引擎赛车Corolla H2 Concept,参加在富士赛道上举办的 24 小时耐久赛,验证了氢内燃机在极端条件下的耐用性。虽然丰田认为距离氢燃料发动机的商业化应用还有一段时间,但有消息称,丰田将在2025年推出的下一代普锐斯中应用氢燃料内燃机。除了丰田,宝马、福特、马自达等著名车企均致力于氢内燃机的研究,内燃机巨头康明斯也在2022年德国汉诺威IAA运输展上展出了一台搭载了由B6.7H氢内燃机驱动的中型概念卡车(H2-ICE)。国内工信部已明确表示要将氢气内燃机纳入氢能发展战略中予以支持,随之一汽、广汽、潍柴等企业均发布了自研氢燃料发动机成功点火的消息。

氢内燃机还存在诸多技术问题,距离商业化还有一段时间。首先内燃机中的氢气在燃烧时会有少量NOx污染物的排放。为了抑制NOx的形成,通常会为氢气提供两倍于完全燃烧所需的空气量,但会让氢内燃机的功率降低到同排量汽油机的一半左右,需要通过涡轮增压或者机械增压来提高动力。另外,由于氢气燃烧所需的点火能量很低,容易在进气门关闭、火花塞未点火时被燃烧室内局部点燃,造成能量损失。而如果在进气门未关闭时,缸内混合气体就被热点引燃,甚至将火焰传播到进气管内,还会产生“回火”,轻则破坏供氢系统,重则直接引发爆炸。最后,氢内燃机零部件的寿命也会受氢气影响,氢分子深入到金属容易在应力作用下发生脆化,需要专门进行防“氢脆”处理。除了以上技术方面的影响,加氢站等基础设施上的不成熟更是阻碍氢内燃机发展的因素。

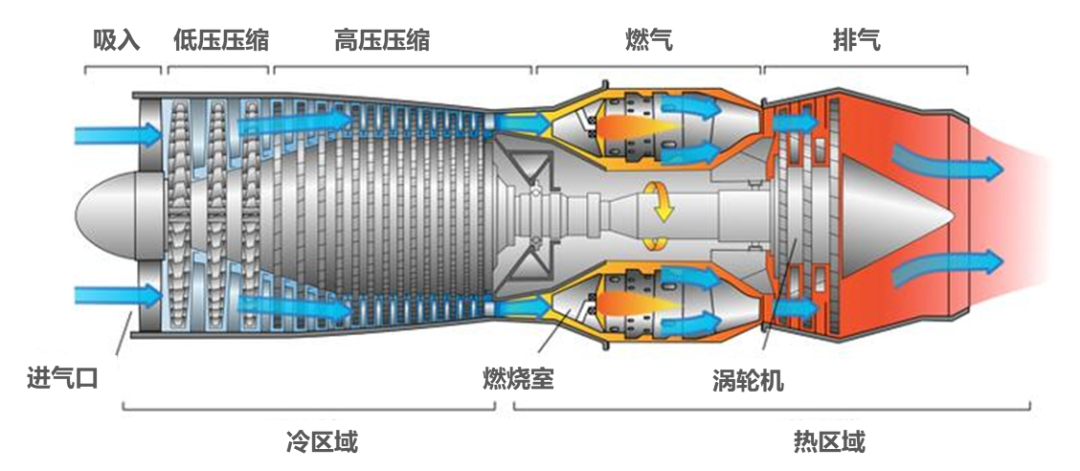

2、氢燃气轮机

燃气轮机应用场景广泛,将逐步转变以氢为燃料。燃气轮机燃气轮机可分为重型结构和轻型结构:重型结构燃机体型重,结构件一般采用传统金属材料,仅用于地面固定式发电;轻型结构燃机体型轻巧,并大量使用钛合金、高温合金等先进材料,适合移动环境使用,如航空发动机、舰船燃机、快速布置的应急电源和分布式能源。当前可以预见的前景是燃煤发电将逐渐向燃气发电转变,而燃气轮机的燃料能力也将一步步扩展到氢气。

燃气轮机掺氢处于示范阶段,政策推动氢燃气轮机领域“起风”。2021年,国家电投荆门绿动电厂在运燃机,成功实现15%掺氢燃烧改造和运行,机组具备了纯天然气和天然气掺氢两种运行模式的兼容能力。这是中国首次在重型燃机商业机组上实施掺氢燃烧改造试验和科研攻关。二期2022年底开展30%掺氢燃烧。政策方面,工业和信息化部科技司公开征求对《工业领域碳达峰碳中和标准体系建设指南(2023版)》(征求意见稿)的意见,其中指出:重点制定燃氢燃气轮机、氢燃料内燃机等技术和装备标准。在政策推动下,2023开年至今,各家企业在国内也是积极布局,均取得了一定的进展,例如北京重燃与内蒙古公司共同推动全球首个基于纯氢燃气轮机的“电-氢-电”示范项目落地。

氢燃气轮机面临诸多技术与商业化挑战。长远来看,需要开发具有完全燃料灵活性(氢气和天然气以及纯氢气的任何混合物)的燃气轮机,这需要高强度研发投入的支持。干式低排放(DLE)技术有可能使燃气轮机在0-100%氢气下以低排放灵活运行。但害存在诸多技术难点。例如氢气对燃气轮机部件的腐蚀,自燃风险较高;回火风险较高;优化热声振荡水平和频率;NOx排放量增加;压降较大;传热的增加,减少了寿命,需要更多的冷却。同时,目前氢气成本还较高,难以实行经济性。以上原因阻碍了氢燃气轮机的大规模商业化,但是随着技术进步,氢产业链逐步成熟完善,未来可以充分释放氢燃气轮机在能源领域的潜力。

(三)电力应用

1、氢储能需求

可再生能源结构催生长时储能需求。可再生能源发电具备波动性、随机性、间歇性特征,电源侧需要储能来实现电力从分钟级到季度的跨时间供需平衡。同时我国存在电力地缘分布不均,输电侧需要储能来实现从西到东上千公里的电力输送以解决电力空间错配问题。同时随着全球变暖、恶劣天气频发,系统平衡和安全问题更加突出,电网侧电力安全保供压力大。

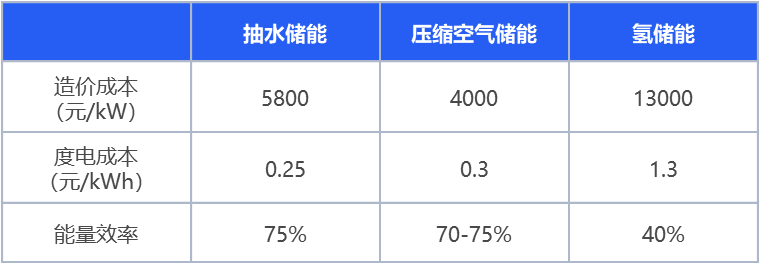

现有的储能无法实现超越小时级的储能时长。现有的长时储能方法包括抽水储能、压缩空气储能、光热储能、液流电池和氢储能。其中只有氢储能可实现数小时到数周级别的长时间跨度储能,可实现季度调峰。

氢储能串联了氢能产业链上下游,具有较大的市场空间。氢储能应用的核心是氢与其他能量之间的转换,在双向的“电-氢-电”过程中,富余的可再生能源发电,通过电解水制氢系统制备氢气,再通过燃气轮机或燃料电池发电,或直接应用于其他用氢领域。整个过程涵盖了氢气制备、储运以及氢气发电或工业应用。IEA预计,2030 年全球电力领域(包括储能)氢气需求达到0.3 亿吨

2、氢储能将何去何从

氢储能可实现大规模、长周期、远距离储能:在储能规模上,氢气没有刚性储存容量限制,可实现亿千瓦时级的容量储存,远大于现有的已商业化的抽水储能和压缩空气储能等大规模储能技术。氢储能在储能时间和空间维度上比较灵活,氢气可以以固相存储在储氢材料中,也可以以液、气相的形式存储在高压罐中,甚至可以通过可逆反应进行有机液储,储存时间可达数周。利用各种储氢方法的优势,实现远距离,跨区域运输,充分解决电力时间错配和空间错配问题。

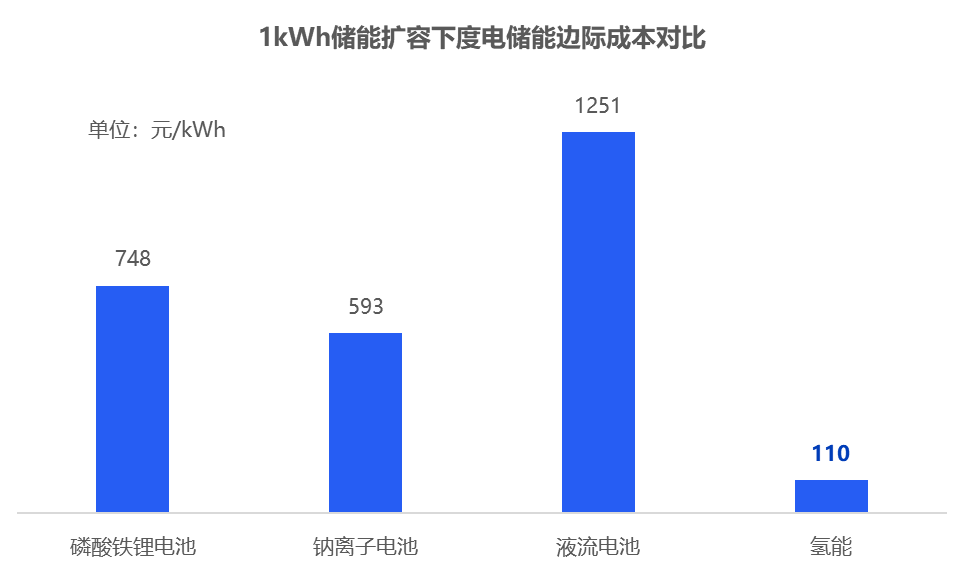

高成本、低效率是限制氢储能现阶段推广的主要掣肘:氢储能转换效率偏低,“电-氢-电”模式能量转换效率约为40%,显著低于现有的其他长时储能技术。氢储能系统的造价成本和度电成本均较高,其中造价成本为13000元/kW,度电成本也超过1.3元/kWh,均高于现已商业化的抽水储能和压缩空气储能。

氢储能具有较大的降本空间,长时储能边际成本低。目前受可再生能源发电电解水制氢成本高影响,氢储能度电成本较高,但是随着制氢技术进步,成本降低,将会有较大的降本空间。同时相比较于其他长时储能技术,氢储能氢储能的扩容,仅需同比例增加储氢罐的数量,规模效应下,储氢罐成本下降,故而相对比其他电化学储能技术,具有较低的算度电储能边际成本,根据国金证券研究所测算,氢储能的度电边际成本约为120 元/kwh。

(四)建筑应用

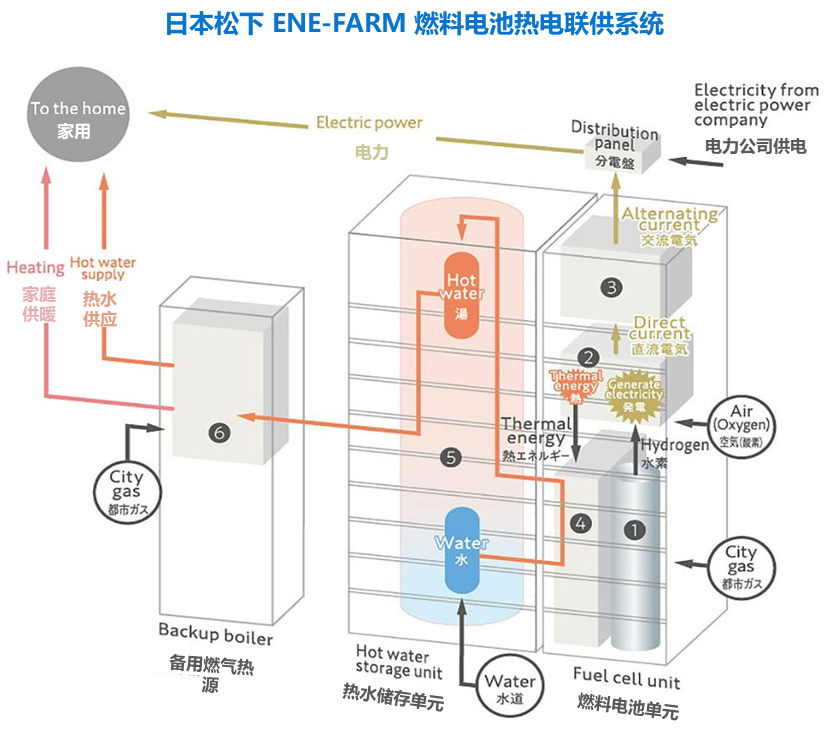

氢能替代传统化石能源,助力建筑领域减排。根据IEA报告,2020 年我国建筑部门能源需求(供暖、生活热水、烹饪、家庭用电等)占终端用能的近20%。氢能作为一种零碳排二次能源,可通过燃料电池热电联供方式,替代化石燃料为建筑供能。2021年,山东已启动“氢进万家”科技示范工程,探索家用和商用燃料电池热电联供。

燃料电池热电联供能效高,美、日等国已先行推广布局。燃料电池系统发电的同时会产热,导致仅发电的能量转换效率较低;燃料电池热电联供是将燃料电池产生的热量收集起来,同时为建筑供电和供热,显著提高系统能效。以松下燃料电池H2 KIBOU为例,其电能转换效率56%,而热电联供能效高达95%。美、日等国已先行推广燃料电池热电联供,初具应用规模。作为全球小型热电联供的最大市场,日本的家用燃料电池热电联供Ene-Farm项目已部署了超过40万台套。美国专注于开发兆瓦级的大型燃料电池分布式发电站系统。而国内的燃料电池热电联供尚处于研发阶段,潍柴发布全球首款大功率金属支撑固体氧化物燃料电池SOFC商业化产品。该产品系统功率达120千瓦,支持模块化安装,可将功率扩展至兆瓦级,应用热电联产效率高达92.55%。

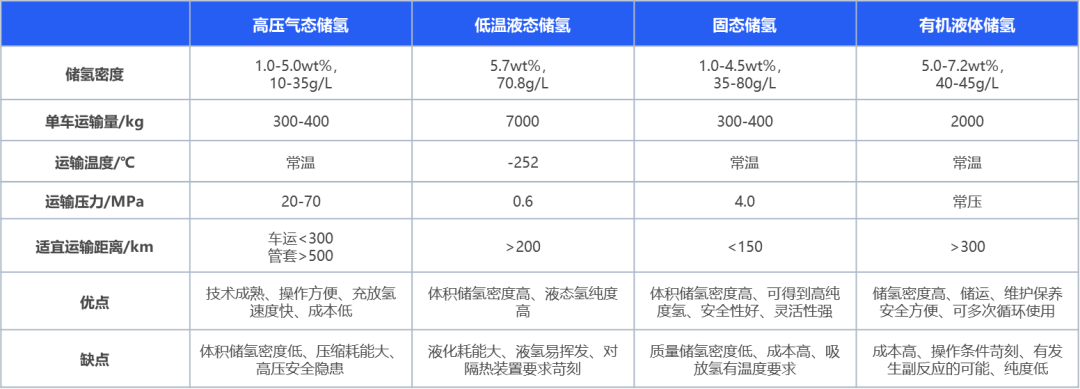

氢储运串联制氢和用氢端,深刻影响氢能产业发展。氢储运作为氢产业链的中游,与氢能的低成本大规模应用息息相关。然而氢气在常温常压下密度极低,储运时需要通过加压、液化、吸附等方式提高其密度,以实现经济性;氢储运技术路线多元,相关赛道包括专用容器、压缩或液化设备、储氢材料等。

我国氢能地缘性分布不均,长距离储运需求较大。我国光伏风电等绿电产量较大的区域均位于西部,北部,便于利用可再生能源实现低电价制氢。而氢能负荷大的东南区域受限于较高的电力成本,很难实现推广应用低成本氢能,则有较大的西氢东输需求。但由于常用的高压气储运氢运输半径小于300km,难以满足长距离运氢的需求,故具有长距离运输、低成本的储运氢方案成本串联我国氢能上下游的关键。

氢储运技术薄弱,储运成本较高导致用氢难。目前我国普遍采用20MPa气态高压储氢及长管拖车运输的方式,成本约20元/kg,占氢气终端消费价格的一半。气态运输储氢密度低,压缩能耗高,仅适用于日需求量300kg,运输距离较短的加氢站,加大了用氢难度,限制了用氢规模的扩大。

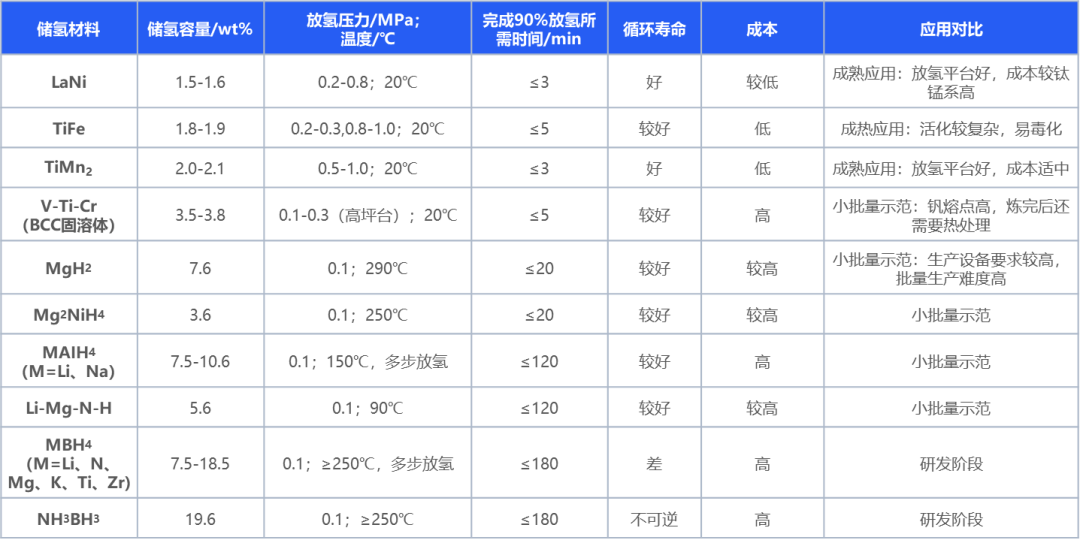

物理储氢技术有望产业化,化学储氢技术还有待发展。物理储氢包括高压气态储氢和低温液态储氢,其中高压气氢技术最为成熟,高压、轻质的碳纤维复合材料储氢瓶成为主流容器;低温液氢储运密度远高于气氢,在350km以上长距离运输中经济性明显,具有较大潜力;而以固态储氢和有机液态储氢为代表的化学储氢,还处于材料开发早期阶段,尚未形成规模化,材料成本较高。

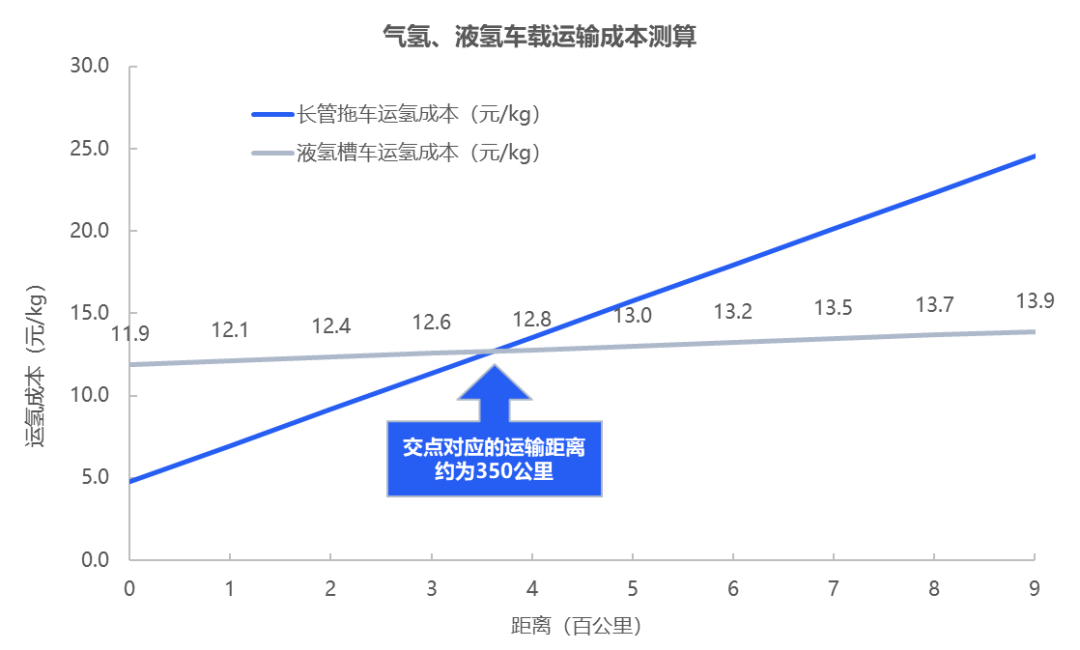

300km 以内采用长管拖车储运气氢,以外采用多种储运方式结合。目前最成熟的储运氢方式是高压气态储氢,由于目前国内纯氢输氢管道建设长度约仅为400km,尚不满足长距离运输需求运输方式一般采用长管拖车。但受限于成本以及运输能力影响,长管拖车运输半径仅限于300km 以内。长距离运输需要管道运输,或采用其他载氢模式运氢,例如以低温液态形式运输,利用有机液态载体储运氢或转化为氨和甲醇储运氢。短期存储长距离运输可考虑低温液态储氢,长期存储可考虑有机液态储氢或转化为氨和甲醇。

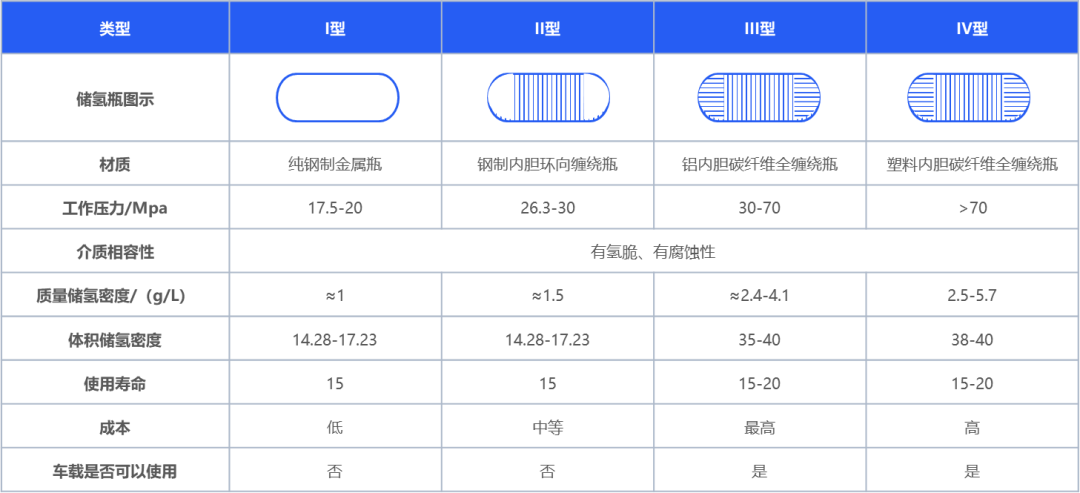

1、高压气态储氢

高压化、轻量化的需求下,碳钎维储氢瓶成为主流。高压气氢的制备、运输、加氢站储存及车载等多个环节均需要使用储氢瓶,而高压化、轻量化的储氢瓶成为主流,目前使用铝或塑料内胆,碳钎维全缠绕储氢瓶,可实现70MPa高压储氢,储氢密度2.5-5.2wt%,主要用于车载。GGII预计,2025年我国车载储氢瓶市场规模达34亿元。

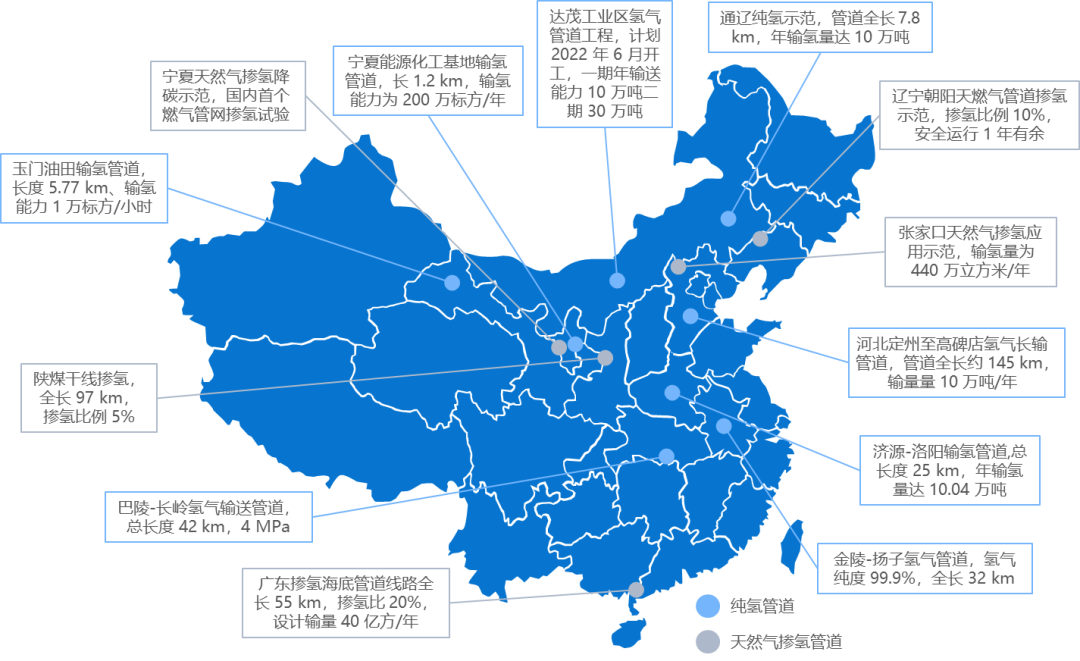

高压气态短距离看长管拖车,长距离看管道运输。高压气瓶长管拖车运输量较小,运输途中交通风险较大,仅适用于少量氢气、短距离的运输需要,目前与我国氢能应用的少相匹配。这种运输方式短期来看,前期投资要求低,技术成熟。与之相比管道运输的前期投资成本大,根据香橙会研究院的数据,长距离运输氢气管道造价约为 63 万美元/km。氢气容易在接触普通钢材时发生“氢脆”的现象,所以管道必须使用蒙耐尔合金等特殊材料,但是管道输氢运量大、能耗低、边际成本低,是远期实现规模化、长距离氢运输的重要方式。

管道输氢是氢能远期发展的重点,天然气管道掺氢更有成本优势。管道输氢运量大、能耗低、边际成本低,是远期实现规模化、长距离氢运输的重要方式。氢气管道选材具有严格限制,需要满足高压氢环境相容性、抗氢脆等要求,存在开发难度,建设成本也较高。除了纯氢管道,使用现有天然气管道掺氢输送氢气在短期内更具经济性。根据香橙会研究院的数据,长距离运输氢气管道造价约为63万美元/km,约为天然气管道的2.5倍,小型氢能管道单位能量的运输费用更是天然气主干线的40倍。

2、低温液态储氢

液态储氢运输效率高,液化设备制造难度大。低温液态储氢将氢气冷却至-253 摄氏度,液化储存于低温绝热液氢罐中,储氢密度可达 70.6kg/m3,体积密度为气态时的845 倍,储运简单安全体积占比小。液氢槽车运输时,单车运量可达3000kg,是气氢拖车运量的10倍。氢液化温度下,杂质气体会凝固分离,全过程保持高纯度。液氢装备包括氦透平膨胀机、换热器、压缩机、正仲氢转化器等,制造难度大,技术门槛高,国内大型氢液化核心设备受到国外相关贸易政策管制,长期处于“卡脖子”状态。

液态储氢固定成本高,长距离运输具有经济性。把气态的氢变成液态较为不易,液化 1kg 氢气耗电约10 kWh,液氢的存储也需要耐超低温和保持超低温的特殊容器,储存容器需要抗冻、抗压以及必须严格绝热,因此所需成本较高。但单车运氢量远高于气氢,运输距离增加后可以迅速摊薄液化成本。根据平安证券研究所测算,运输距离在350km以上时,液氢运输成本将低于长管拖车。

3、固态储氢

固态储氢具有较好的安全性,可用于固定应用或道路运输。固态储氢通过物理或化学方式使氢气与储氢材料结合,来实现氢气的储存。主流金属氢化物路线是指氢气在金属合金储氢材料表面经过化学吸附和分解等过程,随后氢以原子形式在储氢合金中扩散迁移达到平衡,最终储于储氢合金的晶格间隙中,并与储氢合金的原子化合生成稳定的氢化物。固态储氢通常可在常温常压下工作,较高压气氢和液氢更为安全。

4、有机液态储氢

有机液态储氢储氢密度高,目前操作操作费用高、耗能较大。有机液态储氢借助某些烯烃、炔烃或芳香烃等不饱和液体有机物和氢气的可逆反应、加氢反应实现氢的储存(化学键合),借助脱氢反应实现氢的释放。芳香烃储氢量较大、密度高、过程可逆,可以利用现有的设备进行储存和运输,适合于长距离氢能的输送。但是能耗高、设备费用高、脱氢反应温度高且催化剂活性不稳定,也是限制有机液态储氢规模化的主要原因。

5、液氨载氢

液氨具有高含氢质量,单罐载氢量远高于高压气管。氨作为一种含氢质量分数达到 17.6%的富氢物质,在常温加压(0.86MPa)或常压低温(240K)下很容易转化为液态,一辆液氨槽罐车载氨量可达 30t(约含5.29t 氢),载氢量较长管拖车运氢(载氢量不到 400 kg)提高 1 个数量级,因此运氨成本(约 0.001元·kg-1·km-1)也较运氢成本(0.02~0.10 元·kg-1·km-1)呈数量级降低。同时氨比较稳定,现有氨存储设施较为完善,可以作为氢的载体进行长期存储。但由于氨气燃点较高,不易燃,限制其直接作为能源利用,同时氨作为腐蚀性、有毒物质,其运输要求更加严苛。

6、甲醇载氢

甲醇载氢成本低于氨,制氢能耗低于氨。甲醇含氢质量分数为 12.5%,虽低于液氨,但是甲醇是液态无需液化处理,同时甲醇无腐蚀性和毒性,对于运输更为方便,所以运输成本更低。其次甲醇重整制氢能耗相对氨制氢更低,综合成本上较氨储运更有优势。虽然甲醇的点火能量低,但是其热值也低,若直接作为燃料应用容易出现供能不足现象,故通过重整制氢的方法转化氢燃料应用更具有优势。

来源:Andersson J, Grönkvist S. Large-scale storage of hydrogen[J]. International journal of hydrogen energy, 2019, 44(23): 11901-11919. 香橙会研究院

免责声明:

本研究报告由Scale Partners势乘资本编制,仅供参考。我们尽力确保本报告中所提供的信息准确、可靠。然而,因市场变化、数据更新等原因,报告中的信息可能会发生变化,且我们不保证报告内容的绝对准确性或完整性。本报告不构成任何投资建议,也不应被解读为对任何证券、金融产品或投资策略的推荐。投资者在做出投资决策之前,应自行进行充分的研究与分析,并考虑咨询专业的财务顾问。Scale Partners势乘资本及其员工对因使用本报告所导致的任何直接或间接损失不承担责任。阅读本报告即表示您已理解并接受以上免责声明的内容。

本文为作者独立观点,不代表鸟哥笔记立场,未经允许不得转载。

《鸟哥笔记版权及免责申明》 如对文章、图片、字体等版权有疑问,请点击 反馈举报

Powered by QINGMOB PTE. LTD. © 2010-2022 上海青墨信息科技有限公司 沪ICP备2021034055号-6

我们致力于提供一个高质量内容的交流平台。为落实国家互联网信息办公室“依法管网、依法办网、依法上网”的要求,为完善跟帖评论自律管理,为了保护用户创造的内容、维护开放、真实、专业的平台氛围,我们团队将依据本公约中的条款对注册用户和发布在本平台的内容进行管理。平台鼓励用户创作、发布优质内容,同时也将采取必要措施管理违法、侵权或有其他不良影响的网络信息。

一、根据《网络信息内容生态治理规定》《中华人民共和国未成年人保护法》等法律法规,对以下违法、不良信息或存在危害的行为进行处理。

1. 违反法律法规的信息,主要表现为:

1)反对宪法所确定的基本原则;

2)危害国家安全,泄露国家秘密,颠覆国家政权,破坏国家统一,损害国家荣誉和利益;

3)侮辱、滥用英烈形象,歪曲、丑化、亵渎、否定英雄烈士事迹和精神,以侮辱、诽谤或者其他方式侵害英雄烈士的姓名、肖像、名誉、荣誉;

4)宣扬恐怖主义、极端主义或者煽动实施恐怖活动、极端主义活动;

5)煽动民族仇恨、民族歧视,破坏民族团结;

6)破坏国家宗教政策,宣扬邪教和封建迷信;

7)散布谣言,扰乱社会秩序,破坏社会稳定;

8)宣扬淫秽、色情、赌博、暴力、凶杀、恐怖或者教唆犯罪;

9)煽动非法集会、结社、游行、示威、聚众扰乱社会秩序;

10)侮辱或者诽谤他人,侵害他人名誉、隐私和其他合法权益;

11)通过网络以文字、图片、音视频等形式,对未成年人实施侮辱、诽谤、威胁或者恶意损害未成年人形象进行网络欺凌的;

12)危害未成年人身心健康的;

13)含有法律、行政法规禁止的其他内容;

2. 不友善:不尊重用户及其所贡献内容的信息或行为。主要表现为:

1)轻蔑:贬低、轻视他人及其劳动成果;

2)诽谤:捏造、散布虚假事实,损害他人名誉;

3)嘲讽:以比喻、夸张、侮辱性的手法对他人或其行为进行揭露或描述,以此来激怒他人;

4)挑衅:以不友好的方式激怒他人,意图使对方对自己的言论作出回应,蓄意制造事端;

5)羞辱:贬低他人的能力、行为、生理或身份特征,让对方难堪;

6)谩骂:以不文明的语言对他人进行负面评价;

7)歧视:煽动人群歧视、地域歧视等,针对他人的民族、种族、宗教、性取向、性别、年龄、地域、生理特征等身份或者归类的攻击;

8)威胁:许诺以不良的后果来迫使他人服从自己的意志;

3. 发布垃圾广告信息:以推广曝光为目的,发布影响用户体验、扰乱本网站秩序的内容,或进行相关行为。主要表现为:

1)多次发布包含售卖产品、提供服务、宣传推广内容的垃圾广告。包括但不限于以下几种形式:

2)单个帐号多次发布包含垃圾广告的内容;

3)多个广告帐号互相配合发布、传播包含垃圾广告的内容;

4)多次发布包含欺骗性外链的内容,如未注明的淘宝客链接、跳转网站等,诱骗用户点击链接

5)发布大量包含推广链接、产品、品牌等内容获取搜索引擎中的不正当曝光;

6)购买或出售帐号之间虚假地互动,发布干扰网站秩序的推广内容及相关交易。

7)发布包含欺骗性的恶意营销内容,如通过伪造经历、冒充他人等方式进行恶意营销;

8)使用特殊符号、图片等方式规避垃圾广告内容审核的广告内容。

4. 色情低俗信息,主要表现为:

1)包含自己或他人性经验的细节描述或露骨的感受描述;

2)涉及色情段子、两性笑话的低俗内容;

3)配图、头图中包含庸俗或挑逗性图片的内容;

4)带有性暗示、性挑逗等易使人产生性联想;

5)展现血腥、惊悚、残忍等致人身心不适;

6)炒作绯闻、丑闻、劣迹等;

7)宣扬低俗、庸俗、媚俗内容。

5. 不实信息,主要表现为:

1)可能存在事实性错误或者造谣等内容;

2)存在事实夸大、伪造虚假经历等误导他人的内容;

3)伪造身份、冒充他人,通过头像、用户名等个人信息暗示自己具有特定身份,或与特定机构或个人存在关联。

6. 传播封建迷信,主要表现为:

1)找人算命、测字、占卜、解梦、化解厄运、使用迷信方式治病;

2)求推荐算命看相大师;

3)针对具体风水等问题进行求助或咨询;

4)问自己或他人的八字、六爻、星盘、手相、面相、五行缺失,包括通过占卜方法问婚姻、前程、运势,东西宠物丢了能不能找回、取名改名等;

7. 文章标题党,主要表现为:

1)以各种夸张、猎奇、不合常理的表现手法等行为来诱导用户;

2)内容与标题之间存在严重不实或者原意扭曲;

3)使用夸张标题,内容与标题严重不符的。

8.「饭圈」乱象行为,主要表现为:

1)诱导未成年人应援集资、高额消费、投票打榜

2)粉丝互撕谩骂、拉踩引战、造谣攻击、人肉搜索、侵犯隐私

3)鼓动「饭圈」粉丝攀比炫富、奢靡享乐等行为

4)以号召粉丝、雇用网络水军、「养号」形式刷量控评等行为

5)通过「蹭热点」、制造话题等形式干扰舆论,影响传播秩序

9. 其他危害行为或内容,主要表现为:

1)可能引发未成年人模仿不安全行为和违反社会公德行为、诱导未成年人不良嗜好影响未成年人身心健康的;

2)不当评述自然灾害、重大事故等灾难的;

3)美化、粉饰侵略战争行为的;

4)法律、行政法规禁止,或可能对网络生态造成不良影响的其他内容。

二、违规处罚

本网站通过主动发现和接受用户举报两种方式收集违规行为信息。所有有意的降低内容质量、伤害平台氛围及欺凌未成年人或危害未成年人身心健康的行为都是不能容忍的。

当一个用户发布违规内容时,本网站将依据相关用户违规情节严重程度,对帐号进行禁言 1 天、7 天、15 天直至永久禁言或封停账号的处罚。当涉及欺凌未成年人、危害未成年人身心健康、通过作弊手段注册、使用帐号,或者滥用多个帐号发布违规内容时,本网站将加重处罚。

三、申诉

随着平台管理经验的不断丰富,本网站出于维护本网站氛围和秩序的目的,将不断完善本公约。

如果本网站用户对本网站基于本公约规定做出的处理有异议,可以通过「建议反馈」功能向本网站进行反馈。

(规则的最终解释权归属本网站所有)